�@

�@

�e��^�g�������E�g�p�ɂƂ��Ȃ�

�Y�_�K�X�̔����ʂɂ���

CO2 Evolution Analysis during Production and Usage

for Various type of Frame

��@����

*

SEIJI SUZUKI

The

amount of emitted carbon dioxide of various type of framework used in the work

of concrete construction was calculated based on a life-cycle analysis or

life-cycle inventory (LCA or LCI). This LCA study includes all materials, fuels

and electricity consumed during all of the process not only for producing the

product but also for using it and for processing it as garbage finally. The

result of this study was compared with the ordinary framework made from plywood.

In the case of plastic framework with rib-structure, 9.905 Kg / unit of carbon

dioxide was emitted during all of the process for each product. That was 2.258

Kg / unit for plywood using the logs of tropical rain forest. However, in the

case of considering the absorption of carbon dioxide by plants, we have to

recognize the same effect to increase the concentration of CO2 in the

air by cutting the forest. According to this thinking, we recalculate

the total accumulate CO2 emitted from plywood. Finally, the amount

emitted became 52.0 Kg/unit of CO2 for plywood

Keywords;

Life-cycle analysis, LCA, PCR, plastic framework, carbon footprint, carbon

dioxide emission,

plywood

framework, tropical rain forest, environmental load

�@

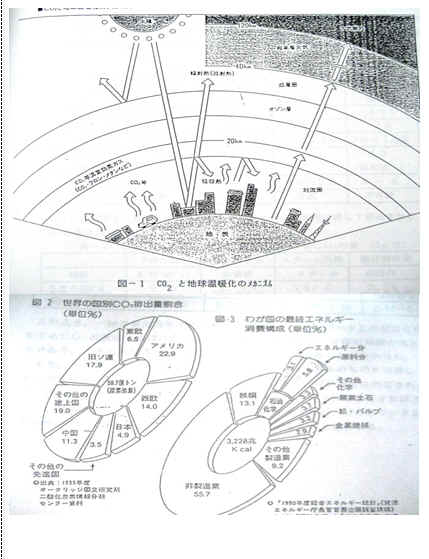

�X�ю����̔��̂́A�P�ɗL�p�Ȏ����̊m�ۂƂ����s�ׂɗ��܂炸�A���̔��̂ɂ����ӎ�����������A���o���H�̕~�݂ɂƂ��Ȃ��L�͂Ȓn��̐��������j��������炵�A�Ђ��Ă͂��ꂪ�쐶������̌��ۂ��������Ă���B����ɐA���̒Y�_������p���~�����A��C���̒Y�_�K�X�Z�x���㏸�����n���̉��g�����ۂ��N�����d��ȗv���ƂȂ��Ă���B���̃��J�j�Y���Ƃ��Đ}-1�̂悤�Ȑ������Ȃ���Ă���B1�j

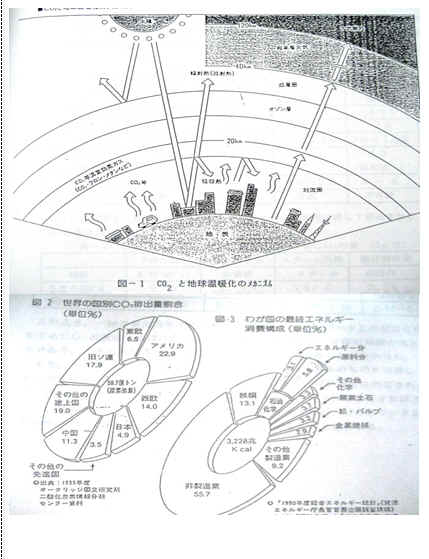

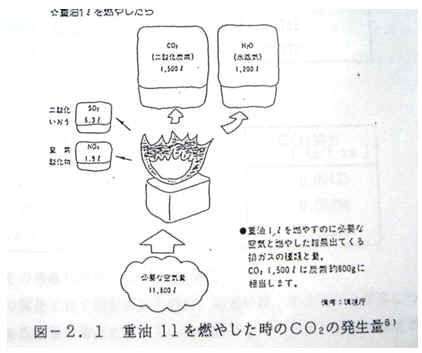

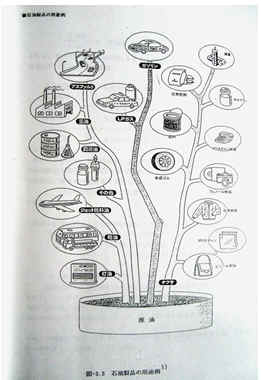

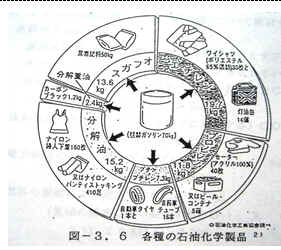

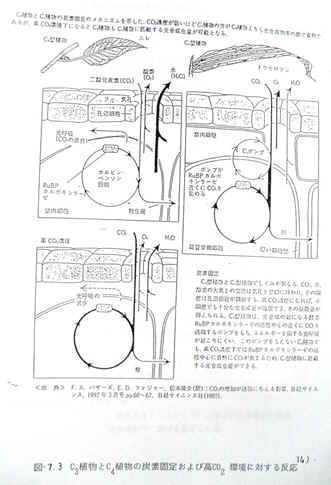

����A��C���̒Y�_�K�X�́A���̑啔�������ΔR�����G�l���M�[�Ƃ��Ďg�p���邽�߂ɔ�������B�}-2�A�}-3

2�j�Ɏ������Ƃ��A1898�N�i�K�ŁA���E�͒Y�f���Z��59.7����/�N�̒Y�_�K�X��r�o���Ă���B

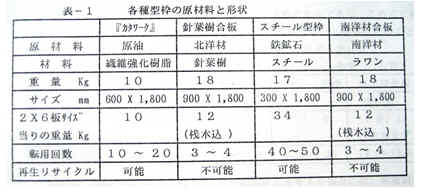

�����������Ƃ��猚�z�p�̌^�g�Ƃ��Ďg�p����Ă���e��^�g�ɂ��āA����炪�n�����ɑ���D�����Ƃ����ϓ_����A�^�g�̐�������H���A�Ȃ�тɁA�g�p�ɍۂ��Ăǂꂾ���̒Y�_�K�X���������A��C���ɕ��o����Ă��邩�����ߔ�r�����B

��r�������y�́A���̂���I�B

�@�w�J�^���[�N�x�@�������i�K���X�@�ۋ����|���v���s�����j�@�@�@

�@�j�t�����@�@�@�@�@�k�m��

�@�X�`�[���^�g�@�@�@�@�|��

�@��m�ލ��@�@�@�@�@�M�щJ�і؍�

�@�e��^�g�̒n�����ɋy�ڂ��e���̖ڈ��Ƃ��āA���Y�v���Z�X�◬�ʂɂ����Ĕr�o�����Y�_�K�X�̗ʂ��r����B�r�o�Y�_�K�X�́@���ʂ����߂��@�ɂ��Ă͂��낢��ȕ���3�j�A4�j�A5�j�ɏЉ��Ă��邪�A�����ł͎�Ƃ��ăv���X�`�b�N�������i����܂Ƃ߂���@�ɏ]�����B���Ȃ킿�A

1�j �e��^�g�̐����v���Z�X��z�肵�A�e�H�����ƂɌ����A�Ȃ�тɁA�G�l���M�[�̋����ʂ����߂�B

3�j

�g�p�G�l���M�[�ɉ����ĒY�_�K�X�����ʂɊ��Z����B

�Ƃ��ĎZ�o�����B�܂��B

4�j ���^�g�́A�X�т���C���̒Y�_�K�X���Œ肷��ʂ����A���̂ɂ���C���ɕ��o������̂Ƃ݂Ȃ��ׂ����̂ł���B

�������A�����ł͂��̐X�є��̂ɂ���C���̒Y�_�K�X�̌Œ��~�́A������ׂ��Z�o�f�[�^���R�����Ƃ��납��A�^�g�̐����ɂƂ��Ȃ��Y�_�K�X�̔����ʂɂ͎Z�������A�ʓr�A�X�ю����̔��̂ɂ��Y�_�K�X�̌Œ��~�ƌ������Ƃōl�@�����B

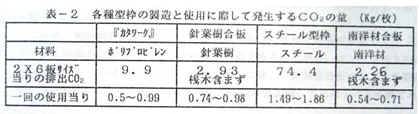

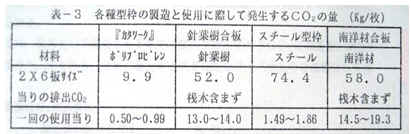

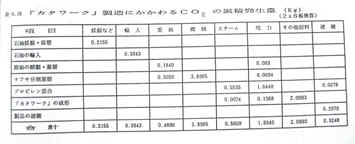

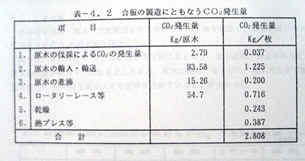

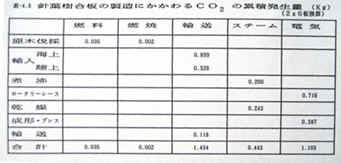

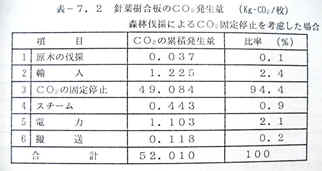

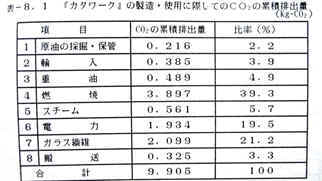

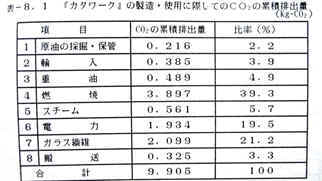

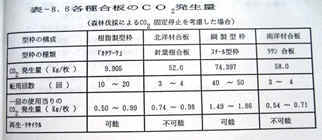

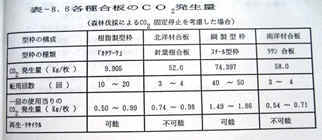

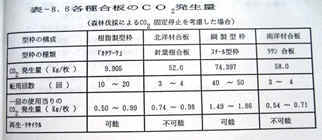

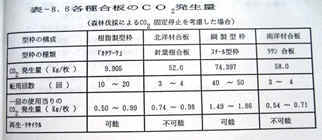

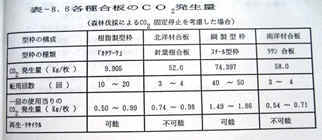

���������O������Ɍv�Z�ɂ�苁�߂��e��^�g�̐����Ǝg�p�ɍۂ��Ĕr�o�����Y�_�K�X�̗ʂ́A�\-2�̂��Ƃ��Ȃ����B

������A���̎g�p����ł̔�r�ł́w�J�^���[�N�x�̎g�p�ɔ�����������Y�_�K�X�̗ʂ́A��m�ލ���������Ȃ���̂́A�قڐj�t�����Ɠ����x���ł���A�X�`�[�����Ɣ�ׂ�ƁA��1/2�ł��邱�Ƃ����������B

�܂��A�w�J�^���[�N�x�ƃX�`�[���^�g�̏ꍇ�ɂ͎g�p�ς݂̂��̂�������A�Ăь��̌^�g�Ƃ��čĐ����邱�Ƃ��\�ł���B�܂�A�ޗ����Đ����p�����킯�ŁA�Đ��ɔ����Y�_�K�X�͏��Ȃ��炸�����͂�����̂́A�Đ��ނ��g�p�������ɒY�_�K�X�̔����ʂ͌���������̂Ɛ��肳���B������l������A�w�J�^���[�N�x�ł́A�j�t�����A��m�ލ��Ɣ�r���ĒY�_�K�X�̔����ʂ́A����ɒጸ����B

![]()

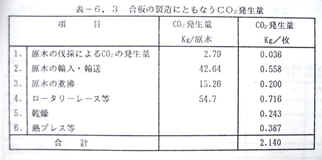

����܂ł̌��ʂ́A���̌^�g�̏ꍇ�ɐX�є��̂ɂ��Y�_�K�X�̌Œ��~�������킸�Ɍ����������̂ł���B�������Ȃ���A�Y�_�K�X�̔����ʂ̐���ł́A���ꂪ��C���̒Y�_�K�X�Z�x���㏸�����錴���ƂȂ邱�Ƃ�z�肵�ċ��߂����̂ł���A���̓_�ɂ����Ă͒Y�_�K�X�̌Œ��~�͒Y�_�K�X�̔r�o�ƑS���������ʂł��邱�ƂƂȂ�B���̂��Ƃ��l�����Ċe��^�g�̒Y�_�K�X�����ʂ����߂����ʂ��\-3�ł���B

������A�X�ю����̔��̂ɂƂ��Ȃ��Y�_�K�X�̌Œ��~�l�������ꍇ�ɂ́A�w�J�^���[�N�x�Y�_�K�X�����ʂ́A�j�t�����̖�1/5�ł���A�܂��A�X�`�[���^�g�̖�1/7�ł��邱�Ƃ����������B�܂��A�j�t�����͓�m�ނƔ�ׂ�Ǝ�Y�_�K�X�̔r�o�ʂ����Ȃ��B

����ɁA�]�p��������ƁA���ł͕���3�`4��Ă���̂ɑ��A�w�J�^���[�N�x�̏ꍇ�ɂ́A10�`20����x���\�ł��邱�Ƃ���A�R���N���[�g�̑ŐݖʐςŔ�ׂ�A�w�J�^���[�N�x�̏ꍇ�ɂ́A�j�t������1/15���x�̒Y�_�K�X�����ʂƌ������ƂɂȂ�B�X�`�[�����^�g�Ɣ�r���Ă��A��1/2���x�ł���B

�m���ɁA�w�J�^���[�N�x�̌��ޗ��ł���Ζ��ɂ��Ă��A���ꂪ�L���ȉ��Ό����ł��邱�Ƃ͊ԈႢ�Ȃ����A���̗L���Ȏ������A���L���ɗ��p���A�������A�Y�_�K�X�����ʂ��ɗ͗}�����A�n�����̕ی�ɍv�����邱�Ƃ�����m�ލ��ɕς��V�����^�g�J���̏d��Ȏg���ł���B

�n�����g���̌����Ƃ��āA�M�щJ�т̔��̂����ɂ���Ă��邪�A����́A�X�ю����̑S�ĂɊւ����ł���A���Ƃ��A�j�t�����v��I�ȐA�т����{���A�Đ����\�ł���Ƃ͌����A�Đ���100�N�P�ʂ̔N����v���A�������A���R���̔j������̂ł��邱�Ƃ��l������Ȃ�A���Ƃ��k�m�ނƌ����ǂ��A�X�ю����̔��̂́A���̐摗��ɉ߂����A�w�߂ĕK�v�ŏ����x�ɗ��߂Ȃ���Ȃ�Ȃ��B

1.

�r�o�Y�_�K�X�̔�r

�e��^�g�̐����Ȃ�тɎg�p�Ɋւ���Y�_�K�X�����ʎZ�o�̏ڍׂ��q�ׂ�B

1.1

�r�o�Y�_�K�X�̔�r�̕��@

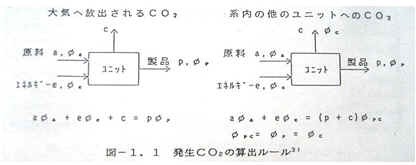

���Y�◬�ʉߒ��ɂ����鐻�i�̗ݐϔr�o�ʂ́A�����A�������A���[�e�B���e�B�[�Ȃǂ̐��i�̐����Ɋւ��Ē��ڔ�������Y�_�K�X�ƁA���̐����ݔ��̌��݁A�ۑS�A�^�]�Ȃǂɂ����Ĕ�������Y�_�K�X�A���邢�͂܂��A���i�̗A���ߒ��ɂ����Ĕ�������Y�_�K�X�Ȃǂ��l������B

�����ł́A���i�Ƃ��Ďg�p�����܂ł̉ߒ��Ŕr�o�����Y�_�K�X�̑��ʂ��A���i�̈��ʐϓ���A���Ȃ킿�A2�~6�Ə̂����^�g�̃T�C�Y�̂��̂���b�ɂ��Ĕ�r�����B

���̗ݐϒY�_�K�X�r�o�ʂ́A

�@�@�@�@�@��������ɑ��āF�@�@�@�@�@Kg-CO2/t

�G�l���M�[����ɑ��āF�@�@Kg-CO2/KWh�@

�ŋ��߂�����̂ł���B

1-2�@�Y�_�K�X�r�o�ʂ̌v�Z

�Y�_�K�X�̔r�o�ʂ��v�Z���邽�߂ɁA���i�̐����H���Œ��ڔr�o�����Y�_�K�X�̂́A���i�̈��d�ʓ���ɑ��ċ��߂�B�����̉ߒ��Ŏg�p�����R���̔R�Ăɂ������삳���Y�_�K�X�͂��̗l�ɂ��ċ��߂����̂ł���B

�܂��A�d�͂�X�`�[���ɂ��ẮA�������̐��i���P�ʂ����߂�����x�[�X�ɔr�o�Y�_�K�X�̗ʂ����߂��B

�A���ɂ��ẮA�A�����@���ƂɔR�����P�ʂ����߁A�����茴���̔R�ĂɂƂ��Ȃ��r�o�Y�_�K�X�����߂��B

���̏ꍇ�ɂ́A���̔��̂ɂƂ��Ȃ��Y�_�K�X�̔r�o�ƂƂ��ɁA�X�т̒Y�_�K�X�Œ��p�̒�~��肪���ƂȂ��B���Ȃ킿�A���͒Y�_������p�ɂ���ċ�C���̒Y�_�K�X��A���̒��ɌŒ肷�铭���������Ă��邪�A���́A���̂���邱�Ƃɂ�肱�̒Y�_�K�X�Œ�̍�Ƃ��o���Ȃ��Ȃ邱�ƂɂȂ�B���������āA���̔��̂͊ԐړI�ɒY�_�K�X��r�o���邱�ƂƓ�����p���y�ڂ����̂Ƃ݂Ȃ��B

2.

���ʃf�[�^�@�@�@

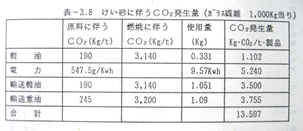

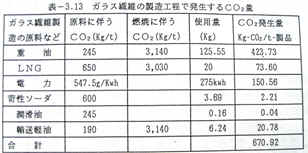

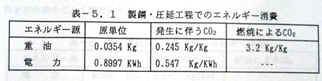

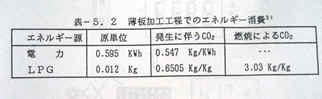

�@�r�o�Y�_�K�X�̗ʂ��v�Z���邽�߂ɗp�������ʃf�[�^���ȉ��Ɏ����B3�j

2.1�@�d��

�d�͏���ɔ����r�o�Y�_�K�X�̌��P�ʂ́A���w�H�w��n�����v���W�F�N�gH��������������l���̗p�����B

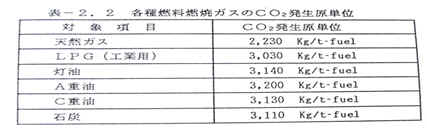

2.2�@�e��R���R�ăK�X�̒Y�_�K�X�������P��

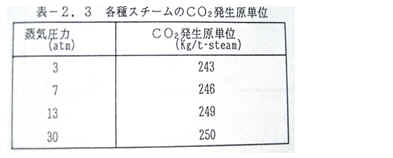

�e�팴�����G�l���M�[���Ƃ��ĔR�Ă����ꍇ�ɔ�������R�ăK�X���̒Y�_�K�X���P�ʂ�\-2.2�Ƃ����B

2.3�@�X�`�[���iA�d���R���j�̒Y�_�K�X�����ʌ��P��

�@�e��X�`�[����M���Ƃ��Ďg�p�����ꍇ�ɁA�X�`�[�������ɔ����r�o����Y�_�K�X���P�ʂ�250Kg/t-steam�Ƃ����B���݂ɁA�e��X�`�[���̒Y�_�K�X�������P�ʂƂ��Ď��̕\�̒l������Ă���B�@3�j

2.4�@�A���̒Y�_�K�X�������P��

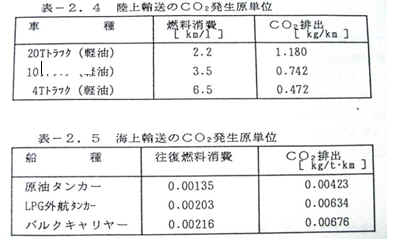

�@����Ȃ�тɊC��A���̏ꍇ�̒Y�_�K�X�������P�ʂ͎��̕\���Q�l�ɂ����B3�j

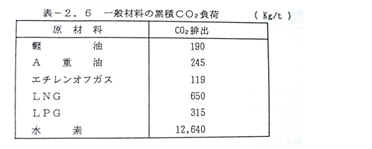

�@�e�^�g�̐����H���Ŏg�p�����R���A���邢�́A���̑��̉��w�i�ɂ��āA�����̍ޗ�����舵���ꍇ�ɂ́A�����̌������m�ۂ��邽�߂ɕK�v�ȉߒ��ł̗ݐϒY�_�K�X�����ʂ��g�p�����B�����ʂ͕���3�j�̒l�ɏ]�����B

3.

�w�J�^���[�N�x�̐����ɌW��Y�_�K�X������

�w�J�^���[�N�x�͐Ζ����w���i�ł���|���v���s�������ޗ��Ƃ��Đ������ꂽ�������`�i�ł���B�]���āw�J�^���[�N�x�̐����ɌW��Y�_�K�X�̔����ʂ̎Z�o�ɓ����ẮA�����̍̌@���N�_�Ƃ���B�܂��A�����̐����H���A�i�t�T�E�N���b�L���O�ɂ����ẮA�w�J�^���[�N�x�̌����ƂȂ�|���v���s�����ȊO�ɂ��ɂ߂đ�R�̐Ζ����w���i�������A��X�̐����̕K���i�Ƃ��đ�ʂɋ�������Ă���B���Y�ł͂����̐��i�\�������v�ɍ��킹�Ē�������Ă���̂ŁA�����ł́w�J�^���[�N�x�̌����ƂȂ�|���v���s�����͂����̐��i�̈ꕔ�Ƃ��čl���A���̍H���Ŕ�������Y�_�K�X�̗ʂ͕v�X�̐��i���d�ʔ��ŕ��ׂ�����̂Ƃ����B

3.1�@�w�J�^���[�N�x�̐����H��

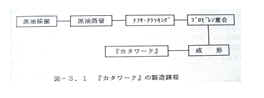

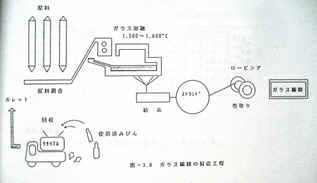

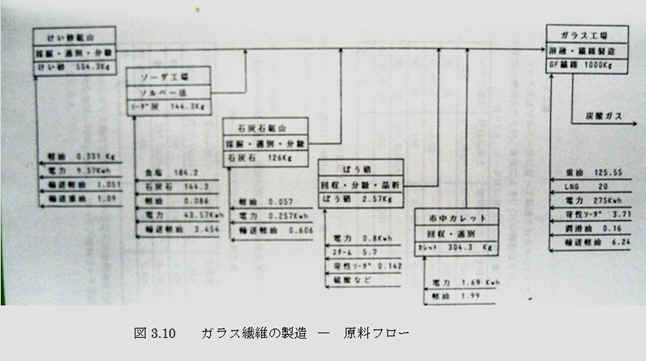

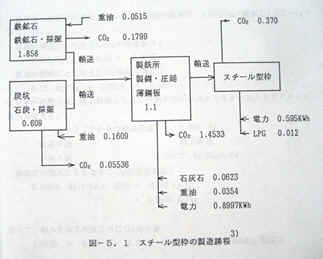

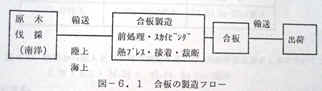

�w�J�^���[�N�x�̌��ޗ�����̐����ߒ���}-3.1�Ɏ����B

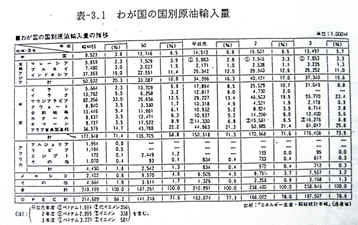

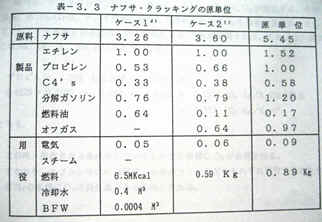

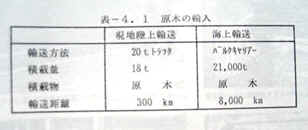

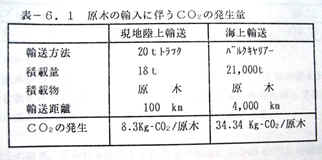

��Ƃ��ē��{�ɓ����ė��錴���́A1991�N�̓��v�ɂ���67.8%�������n�悩��̂��̂ł���B�]���āA�i�t�T�̌����ƂȂ錴���͒����n�悩��A��������̂Ƃ����B�i�\-3.1�j

�܂��A�v���s�����̌����ƂȂ�i�t�T�̎����́A�������錴�������̎�ށA�^�]�ɂ���ĕω����邪�A�����ł́A�������������ł���A���r�A���~�f�B�A���iAM�j�����̒l���g�p�����B���Ȃ킿�w�J�^���[�N�x�́A�����̐Ζ��������Ƃ��Đ����������̂Ƃ��A�������琻�i�܂ł̈�т����H���ŒY�_�K�X�̗ݐϔ����ʂ����߂��B

�����ɑ�\�������c�ō̌@���ꂽ�����́A���n�Ɉ��̊��ԕۊǂ��ꂽ��A�^���J�[�ɂ���ē��{�ɗA�������B

�����̐����ɂ���āA���i�Ƃ��ă|���v���s�����̌����ƂȂ�i�t�T�̑��ɃK�\�����A�W�F�b�g���A�����A�y���A�d���Ȃǂ�������B�����̊����́A�^�]�̏ɂ���Ă�����x�R���g���[���ł��邪�A�Ζ��A�������\���Ă��鍑���̐Ζ��̗p�r�ʎ��v�͎��\�̂悤�ɂȂ��Ă���A�i�t�T�͂قڂ���ɏ������\����Ő��Y����ċ���Ƃ݂Ă悢���낤�B�����̐����H���ł̕������x�ɂ��ẮA����3�j���f�[�^�����p�����B

1.0

/ 0.121

= 8.264 Kg

�ƂȂ�B�]���āA��������Y�_�K�X���i�t�T�P�Ƃŕ��S����ƍl����ƁA�@1,000

Kg�̐��Y�ɂƂ��Ȃ��Y�_�K�X�̔����ʂ́@�A

�@�@�����̌@�@�@

0.0167 X 8.264 =

0.1380

�@�@�����ۊǁ@�@0.01167

X 8.264 =

0.09644�@

�@�@�����A��

0.05076 X 8.264 =

0.41948

�@�@���������@�@0.0352 X 8.564 = 0.29089

|

|

���v�@�@�@0.11433

X 8.264 =

0.944823 Kg-CO2/

Kg-�̻

�̂悤�ɂȂ�B

�@�������A�����ł́A�����̏����ɂ���Ĕ�������Y�_�K�X�̊e�����ɏd�ʔz�����ĕv�X�̐��i�̗ݐϒY�_�K�X�������P�ʂƂ���B�]���āA�i�t�T�̐��Y�ɔ����Y�_�K�X�̕��ׂ́A�e���i�̐��Y�ʔ��Ƃ��āA

�@�@0.944823

X 0.121�^1.000

= 0.1143 Kg-CO2

/Kg-�̻

�ƂȂ�B

�����̗A���Ɋւ���Y�_�K�X�̔����ʂ͎��̂悤�ɂ��ċ��߂��B

�^���J�[�A���ɔ�����������Y�_�K�X�̎Z�o�G

�@�@

0.00432 X 12,000 =

50.76 Kg/t�@�@

=

0.05076 Kg/Kg-����

3.3�@�i�t�T�E�N���b�L���O

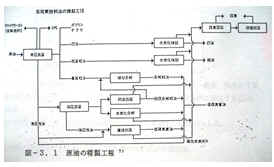

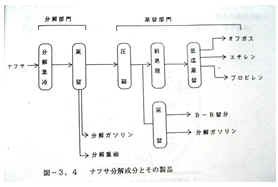

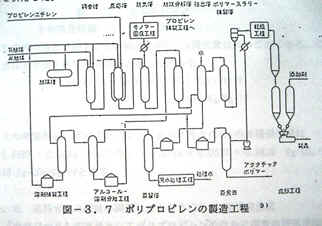

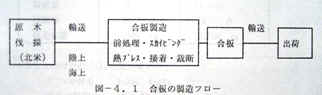

�����ɂ���ĕ��_���ƇA�������ꂽ�����̂����Ζ����w���i�̌����ƂȂ�i�t�T�̓i�t�T�E�N���b�L���O�Ƃ����H���ɂ�������B���̍H���ł́A����Ɍ����ȕ��ʂ��s�Ȃ��A�������̗L�p�ȕ�����������B�i�t�T�E�N���b�L���O�ɂ���ē����鐬���Ƃ��̗p�r�͐}-3.4�`�}-3.6�Ɏ������Ƃ���ł���B

�����̐��i�̂����A�w�J�^���[�N�x�̌����ƂȂ�|���v���s�����́A�v���s�����ƈꕔ�G�`�����Ƃ��d�����ē�����B

�i�t�T�����������v���Z�X�̍��A���邢�́A�^�]�����ɂ���Đ��i�̐������ω�����B�������̃f�[�^�����ɂ������r�������̂��\-3.3�ł���B

�}-3.5�̕������x�̓P�[�X2���Q�l�ɁA�v���s�����ɑ��錴�P�ʂ����߂ĕ\���������̂ł���B

�i�t�T�̕����ɔ����������Y�_�K�X�̗ʁA

�����ŁA�i�t�T�̕����ɂƂ��Ȃ��Y�_�K�X�̔����ʂɂ��Č�������B

1�j

�����i�t�T�ɔ����Y�_�K�X

�@�@�@�@�����̍̌@�E�A���E�����ɂ���Đ������ꂽ�i�t�T�͂���܂ł̍H���Ńi�t�T�@1Kg����A0.944823Kg-CO2�����Ă���B�������A�����ł͐����䗦�ŏ����������l�������i�t�T�ɗݐς����Y�_�K�X�Ƃ���B

�@�@�@�@0.1143

x 5.45 =

0.6229

2�j

�����d���ɔ����i���R����܂łɔ�������j�Y�_�K�X

�@�@�@�@0.245

x 0.894 =

0.2190

�@3�j�d�͋����̒��߂ɔ�������Y�_�K�X

�@�@�@�@0.547

x 0.09 =

0.0498

�@4�j�R���̔R�Ăɂ�蔭������Y�_�K�X

�@�@�@�i�d���̔R�Ăɔ�����������Y�_�K�X�jX

�i�R�����P�ʁj

�@�@�@�@3.13

x 0.894 =

2.798

�]���āA�i�t�T�̕����H���ł́A�V���Ɂ@3�j�A4�j�̒Y�_�K�X����������B���̌��ʁA�r�o�Y�_�K�X�́A�i�t�T�����ɐ������ċ��������Y�_�K�X���܂߁A�������X�Ƃ��ăt���A�[�ŔR�Ă����Y�����f��蔭������Y�_�K�X���ݐς����B������A�r�o�Y�_�K�X�́A�}-3.5�Ɏ������悤�ɂȂ�B

�v���s�����@�@�@1.000�@Kg�ɑ��锭���Y�_�K�X�́A

0.6229

+ 0.2190 + 2.798 + 0.0498 = 3.7319 CO2-Kg/5.45

Kg-���i

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@=

0.677 CO2-Kg/

Kg-C3�f�@�@�@�@

�ƂȂ�B

���̎����Y�����e�����ɂ��Ă����ʂ̗ݐϒY�_�K�X�����ׂ����B

���Ȃ킿�A�G�`������AC4�fs�����A�����K�\�����Ȃǂ��v�X�P�ʏd�ʓ���0.677Kg�̗ݐϒY�_�K�X�̔����ʂ�������̂Ƃ����B

3.4

�|���v���s�����̐���

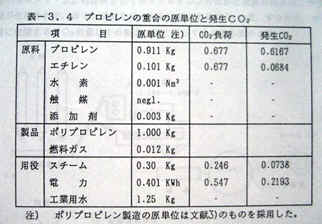

�|���v���s�����́A�v���s�������d�����ē����邪�A�ŋ߂ł͂͗l�X�ȉ��ǃv���Z�X���J������A�G�l���M�[���P�ʂ����Ȃ���サ�Ă���B�����ł́A����3�j�̒l�����p�����B

�A�����̒Y�_�K�X������

�@�y���b�g�̗A���ɌW��Y�_�K�X�̔��������̂悤�Ȋ����Z�o�����B�@�@�@

�@�@�g���b�N�@�@�@�@�@10����

�@�@�ύڗʁ@�@�@�@�@�@10��

�@�@�p�@�@�@�@�@�@�@1���t���R��

�@�@���ϗA�������@�@�@50

Km

��L�����̉��ł̃g���b�N�A���ł̒Y�_�K�X�����ʂ͎��̂��Ƃ��Ȃ�B�Y�_�K�X�����̗v���̓g���b�N�R���̔R�Ăɂ����̂ł���B

�@�@�@�@�@0.742�@Kg

/ Kg x

50 =

37.1 Kg / 10 t-PP

= 0.0037

Kg / Kg-PP

�@�ȏ�̍l�@����A�|���v���s�����̐��i�ɔ����Y�_�K�X�̗ݐϔ����ʂ́A

0.6167

+ 0.0684 + 0.0738 + 0.2193 + 0.0037 =

0.9819

Kg-CO2 /

Kg-pp

�ƂȂ�B

3.5�@�����K���X�@�ۂ̐����ɔ����Y�_�K�X�̗ݐϔ�����

�w�J�^���[�N�x�̌����Ƃ��ă|���v���s�����̂ق��Ɏ����̕⋭�p�ɃK���X�@�ۂ��g�p�����B�K���X�@�ۂ邽�߂ɔ�������Y�_�K�X�̗ʁA���Ȃ킿�A�K���X�@�ۂɕt������Y�_�K�X�̗ʂ͂��̐����H���ɏ]���ċ��߂�K�v������B

�K���X�@�ۂ̐����ɂ����Ĕ�������Y�_�K�X�̗ʂ́A����3�j�ɃK���X�r�̐����ɂƂ��Ȃ��Y�_�K�X�̔����ʂ̋L�ڂ�����̂ł�����Q�l�ɂ��Ď��̂悤�ɐ��肵���B

�K���X�@�ۂ̐����v���Z�X

���݁A���[�J�[���K���X�@�ۂ����Ă����\�I�ȃt���[��}-3.8�Ɏ������B��{�I�ɂ̓K���X�@�ۂ��K���X�r�Ɠ��l������n�Z���A������p���Ȃ���@�ۉ��A�������́A���`���Ă���̂ŁA�g�p����G�l���M�[�Ƃ��Ă͑卷���Ȃ��A�K���X�r�̐����H���ɂ�����Y�_�K�X�̔����ʂ𐄒肷��A�K���X�@�ۂ̒Y�_�K�X�����ʂƂ��Ďg�p�ł�����̂Ƃ����B

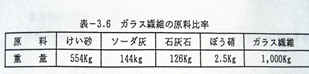

�����W

�K���X�@�ۂ́A���̑g���ɉ����āA�e�팴���ƁA����ɁA�J���b�g�ƌĂ�����K���X���������Ƃ��Đ�������Ă���B�e�팴���́A�������A�\�[�_�D�A�ΊD�A�ق��ɂȂǂł��邪�A�����̌����̔䗦�́A���������K���X�@�ۂ̎�ނƁA�J���b�g�̑g���A�䗦�ɂ���Č��߂���B���Ȃ݂ɁA�e��K���X�@�ۂ̑g����\-3.5�Ɏ������B�����̔䗦�͐��i�g�����ړI�Ƃ���䗦�ƂȂ�悤�Ɍ��߂��邪�A�����̃f�[�^�́A�������[�J�[�̃m�E�n�E�ɂȂ��Ă���ڂ����f�[�^�͂Ȃ��̂ŁA�����ł́A�K���X�r�̌����g�����Q�l�ɂ���B

����3�j�ł́A�K���X�r�̌����g�������̂��Ƃ����߂Ă���B

�J���b�g�̎g�p���ƂƂ��ɁA�S�̂̏d�ʃo�����X�����߂��ōl�����Ȃ���Ȃ�Ȃ��̂́A�K���X�̐����ߒ��ʼn��w�������N����A�ꕔ�A�Y�_�K�X�Ƃ��Čn�O�Ɉ�U������̂�����ƌ������Ƃł���B����ɂ��ẮA��̍��ŏq�ׂ�B

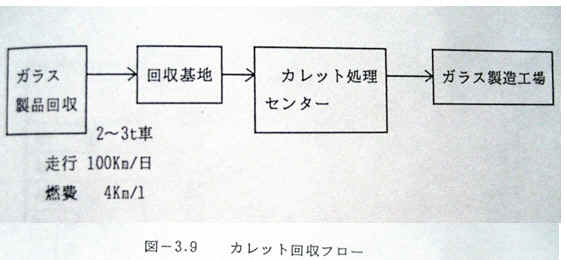

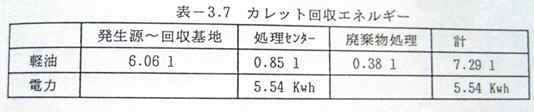

�s���J���b�g

�J���b�g�́A�K���X�����H����Ŕ�������̂Ǝs�����甭��������̂ɑ�ʂ����B�����ł́A�s�������������K���X�@�ۂ��x�[�X�ɃJ���b�g���Đ��g�p������̂Ƃ��āA������ɕK�v�ƃG�l���M�[����ɔ����Y�_�K�X�̂��Z�o�����B���̉ߒ������Ɏ����B

�s���J���b�g1,000

Kg����̉���A��������G�l���M�[

�����ߒ��Ō������甭������Y�_�K�X

�����̗Z���Ɛ��`�E����̍H���Ń\�[�_�D�ƐΊD����Y�_�K�X����������B

�@�@Na2CO3

�\>

Na2O

+ CO2

CaCO3

�\>

CaO +

CO2

�]���āA�����̃\�[�_�D�ƐΊD�̎g�p�ʂɒY�_�K�X�̕��q�ʗ����悶�ĎZ�肷��B�����R���̔R�Ăɔ����Ĕ�������Y�_�K�X�Ƌ�ʂ��Ď�舵���B

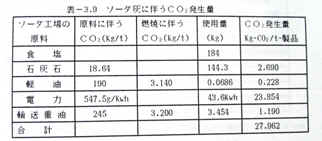

�K���X�@�ۂ̐����\�t���[

�K���X�@�ۂ̐����ɔ��������̃t���[��3�j�Ɂ@�]���ċ��߂��B���ʂ�}-3.10�Ɏ������B�K���X�@��1,000

Kg������̂ɕK�v�Ƃ���e�팴���ƁA���ꂼ��̏����H���ł̕K�v�����A���[�e�B���e�B�[�����߂��B

�������z�R�ł̍̌@�E�I�ʁE�����H���ŕK�v�Ƃ���e�탆�[�e�B���e�B�[�Ƃ���ɔ����Y�_�K�X�̔����ʂ́@���̂悤�ɂ��ċ��߂��B

�K���X�@��

1,000 Kg�̐����ɕK�v�Ƃ���邯�����̎g�p�ʂ́A

554.3 Kg�ł���A����ɔ����Y�_�K�X�̔����ʂ�

13.597 Kg�ƂȂ����B�]���Č����������ɂ́A24.5

Kg / t �̒Y�_�K�X���������ƂɂȂ�B

�@�@�@�@�@

�i2�j

�\�[�_�H��

�\�[�_�D�̓\���x�[�@�ɏ]���Đ����������̂Ƃ����B�����Ƃ��Ă͐ΊD�ƐH�����g�p����邪�A�H���ɂ��Y�_�K�X�̔����͂Ȃ��B

�K���X�@��

1,000 Kg�Y����ۂ̃\�[�_�D�̎g�p�ʂ�

114.3 Kg�ł���A����ɔ����Y�_�K�X�̔����ʂ́A27.962

Kg �ƂȂ����B�]���āA�����\�[�_�D�ɂ́A

193.78 Kg / t �̒Y�_�K�X�����ƂɂȂ�B

�i3�j

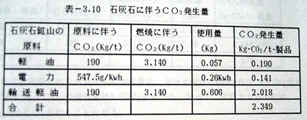

�ΊD�z�R

�ΊD�̍̌@�E���ӁE�����ɔ����Y�_�K�X�̔����ʂl�ɂ��ċ��߂��B

1,000

kg �̃K���X�@�ۂ�����ۂ̐ΊD�̎g�p�ʂ́A126

kg �ł���A����ɔ����Y�_�K�X�̔����ʂ́A2.349

Kg �ƂȂ����B�]���āA�����\�[�_�D�ɂ́A18.6

Kg / t�@�̒Y�_�K�X���������ƂɂȂ�B

�i4�j

�ق��ɂɔ����Y�_�K�X�̔�����

�ڂ��ɂɂ��Ă͂��̐����H��Ŕ�������Y�_�K�X�̗ʂ����삲�Ƃ����߂��B

�ڂ��ɂ̎g�p�ʂ�2.57

Kg �ł���A����ɔ����Y�_�K�X�̔����ʂ�1.948

Kg �ƂȂ����B�]���āA�����ڂ��ɂɂ́A757.97

Kg / t �̒Y�_�K�X���������ƂɂȂ�B

�i5�j

�J���b�g�̉���E�Đ��ɔ����Y�_�K�X�̔�����

�J���b�g�ɂ��Ă͂��̉���E�Đ��H���Ŕ�������Y�_�K�X�̗ʂ����̂��Ƃ����߂��B

�̒Y�_�K�X���������ƂɂȂ�B

�i6�j

�K���X�@�ۍH��ŃK���X�@�ۂ�����H���Ŕ�������Y�_�K�X�̗�

�K���X�@�ۍH��Ŕ�������Y�_�K�X�̗ʂ��H���Ŏg�p���郆�[�e�B���e�B�[�ɏ]���Ď��̂��Ƃ����߂��B�e�ޗ��̎g�p�ʂ͕���3�j�̃K���X�r�̐����Ɋւ��Ďg�p����Ă���f�[�^���Q�l�ɂ����B

�K���X�@�ې����H���ł͂��̑��Ƀ\�[�_�D�Ȃ�тɐΊD�̗Z���E�����ɂƂ��Ȃ��Y�_�K�X�̔���������B���̗ʂ�

�@�@�\�[�_�D�F�@114.29

x 44/106 =

59.894 Kg / t

�@�ΊD�@�F

126 x 44/100

= 55.44

Kg / t

�]���āA�K���X�@�ۂ̐����H���ł́A785.25

Kg / t�̒Y�_�K�X���������邱�ƂɂȂ�B

�i7�j

�K���X�@�ۂɁ@�����Y�_�K�X�̔�����

�ȏ�̂悤�Ȍv�Z�̌��ɃK���X�@�ۂ̎g�p�ɍۂ��ẮA����ɂƂ��Ȃ��Y�_�K�X�̗ݐϔ����ʂƂ��Ă͕\-3.14�̂��Ƃ��Ȃ�B

�܂��A�K���X�@�ۂ́A�����|���v���s����������ߒ��Ŏ���

�ɗ��肱�܂�邪�A���̎��̍��������`�ԁA���̒i�K�A���@�ȂǂɂȂ��ăG�l���M�[���P�ʂ��ς��ė���B

�����ł́A�Ƃ肠���������̕s�m��v�f���܂߂ăK���X�@�ۂ̐��i�ɔ����Y�_�K�X�̔����ʂ���q�̂悤�ɂ��ċ��߂�839.7

Kg / t-�K���X�@�ۂƂ����B

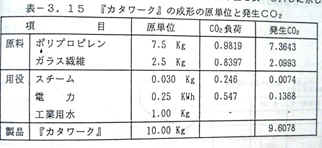

3.6�@�w�J�^���[�N�x�̐��`

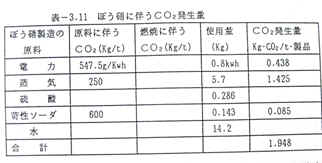

�w�J�^���[�N�x�͎����ޗ��𐬌`���Đ��������B���̍H���ł́A�ݔ�������̉ߔM�ɕK�v�ȃX�`�[���A�d�́A����ɂ́A��A�̐ݔ��̋쓮�p�̓d�͂��K�v�Ƃ����B�����̐��`�̂��߂ɕK�v�ȍޗ��ƃG�l���M�[�̌��P�ʂ�\-3.15�Ɏ������B

�@�A������

�Y�_�K�X�̔�����

�@�@�w�J�^���[�N�x�̗A���ɌW��Y�_�K�X�̔��������̂悤�Ȋ����Z�o�����B

�@�@�@�g���b�N�@�@�@�@�@10����

�@�@�@�ύڗʁ@�@�@�@

500�@��/��

�@�@�@�p�@�@�@�@�@�@�@10��

/ ����

�@

���ϗA�������@�@�@�@200

Km

���̏������ł̃g���b�N�A���ł̒Y�_�K�X�����ʂ́A�g���b�N�̔R���̔R�Ăɂ����̂ł���B

�@�@0.742

Kg / Km x 200 =

148.4 Kg / 500���w�J�^���[�N�x

�@�@�@�@�@�@�@�@�@�@�@�@

= 0.297 Kg / �w�J�^���[�N�x

�ȏ�̍l�@����A�w�J�^���[�N�x�̐��i�ɔ����Y�_�K�X�̗ݐϔ����ʂ́A

�@�w�J�^���[�N�x�̐����ɔ����Y�_�K�X�����ʁ@�@9.608

Kg-CO2

�@�w�J�^���[�N�x�̉^���ɔ����Y�_�K�X�����ʁ@�@0.297

Kg-CO2

���v

= 9.905 Kg-CO2

9.9

Kg-CO2

/�w�J�^���[�N�x

�ƂȂ�B

3.7�@�܂Ƃ�

�w�J�^���[�N�x�̐����Ɋւ���Y�_�K�X�̔r�o�ʂ𒆓��ɂ����錴���̍̌@����n�܂�A�A���A�����A�i�t�T�E�N���b�L���O���o�āA�v���s�����̏d���A�|���v���s�����̐��`���H�H���܂ŁA�w�J�^���[�N�x�̈�A�̐����ɂ����锭���Y�_�K�X�̗ݐϗʂ����߂��B

���̌��ʁA�w�J�^���[�N�x�����[�U�[�^�g�Ǝ҂̂��ƂŎg�p�����܂łɁA�ꖇ����

�@9.905

Kg-CO2�@����C���ɔr�o����Ă��邱�Ƃ����������B

���̓���ɂ��Ă܂Ƃ߂������\-3.16�ł���B

�w�J�^���[�N�x�̎g�p�ɍۂ��āA���̓]�p���l������ƁA�g�p�̏����A�R���N���[�g�Ő�̌^�g�̊Ǘ��̏ɂ���邪�A�w�J�^���[�N�x�̏ꍇ�ɂ�10�`20����x�̌J��Ԃ��g�p���\�ł���B�]���āA�����œ]�p��10�`20��Ƒz�肵�Ĉ��̎g�p�ɔ����Y�_�K�X�̔����ʂ����߂�ƁF

�@�@���Ȃ킿�A0.5�`0.99�@Kg-CO2

/ ���E��ƂȂ�B

���̕\-3.16����A�w�J�^���[�N�x�̐����ߒ��̒��ł̓i�t�T�̕����ߒ��ŁA�R�Ăɂ�蔭������Y�_�K�X�����ɑ傫�Ȕ䗦���߂Ă��邱�Ƃ��킩��B�܂��A�d���A�X�`�[���A�d�͂ȂǃG�l���M�[�Ƃ��ď�������̂���ʂ̒Y�_�K�X�̔������ƂȂ��Ă���B

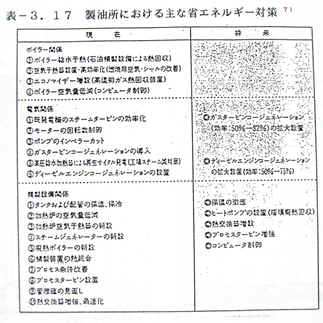

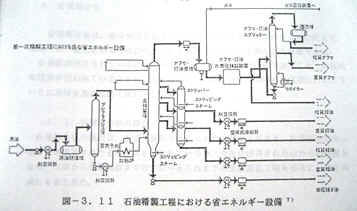

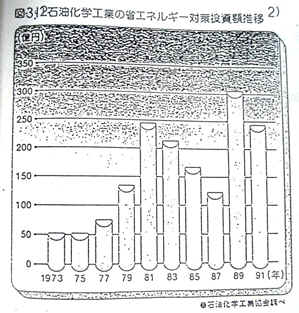

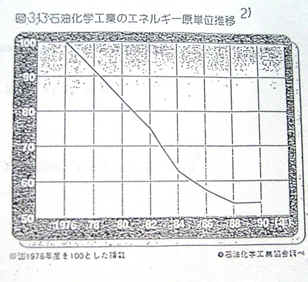

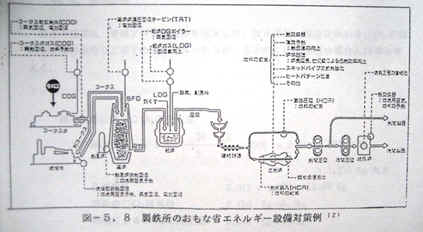

�@������������ɑ��āA�Ζ����w�H�ƊE�ł́A�������ɂ�����R�ċZ�p��^�]�Z�p�����P����ȂǗl�X�ȏȃG�l���M�[�̐��i���v���Ă���B���̈�Ⴊ�\-3.17�Ɏ����悤�ȏȃG�l���M�[�̂��߂̐ݔ��̉��P�ł���B

�܂��A�}-3.12�ɂ͐Ζ����w�H�Ƃ��ȃG�l���M�[��Ƃ��ē��������z���������B���������w�͂̐��ʂ��}-3.13�Ɏ����悤�ɁA�Ζ����w�H�Ƃɂ�����啝�ȃG�l���M�[���P�ʂ̌���ƂȂ��Ă���B

�ȏ�A����ւ̐V�����^�g�Ƃ��ĊJ�����ꂽ�A�������̌^�g�w�J�^���[�N�x�ɂ��āA���̐��i�ɂƂ��Ȃ��Y�_�K�X�̗ݐϔ����ʂ����߂����A����ɏڂ����l�@��������Ƃ���Ȃ�A

�iA�j

�R���p�E���h�H��ł̃G�l���M�[���P�ʂ̔c��

�iB�j

�K���X�@�ې����H���ł̌������P�ʂ̔c��

�Ȃǂ̌��������K�v�ł���B

�@�j�t�����́A�]���g�p����Ă������̍ޗ��ł����m�̊ۑ��ނɑウ�āA�k�āE���\�A�Ȃǂ̃J�����ɑ�\�����j�t�����g�p���Đ����������ł���B

�@�j�t�������ڂ���Ă���̂́A�A�тɂ��X�т̍Đ����\�ł��邱�ƁA�v��I�Ȕ��̂��s�Ȃ��Ă��邱�Ƃɂ��B�]���āA�����ł́A�Ǘ��A�т����ۂɍs�Ȃ��Ă���k�čނ�O���ɂ����Č����������B�@�@�@�@�@

4.1

�j�t�����̐����H��

�@�j�t�����̐����́A�܂��A�����ł���ۑ��̔��̂���n�܂�B�j�t���͖k�ĎR�n�Ɏ��R���炳�ꂽ������o����Ă��邪�A����͐A�т��ꂽ�R����̔��̂ƂȂ�B���̂��獇�����܂ł̃t���[������܂ł̍������H�����Q�l�ɂ��āA���̗�����܂Ƃ߂��B

4.2

���ؔ���

���̔��̂́A�k�Ă̐X�т�z�肵���B���ؔ��́E�A���ɌW��O������̂��Ƃ��l����B

�@�@�@

���ؔ��́@�@�@�ۑ��@�a�@300�����@

�����@20���i�L�������j

���ؔ�d�@�@�@0.9

���̂̂��߂̔R���@�@�y���@�@0.011

Kg / Kg-����

���ؔ��̂ɔ����Y�_�K�X�̔�����

�@�@�@�@�@�@�@�@�@�@

���؏d�ʁ@�@

= 1,27 x 103 Kg /�f����

�K�v�R���@�@�@�@

�@0.011

x 1,270 =

13.97 Kg

�R���̒Y�_�K�X���P��

0.190 Kg-CO2

/ Kg

�R�Ăɖ�Y�_�K�X�������p

0.010 Kg-CO2

/ Kg

�]���āA���؈�{�̔��̂ɔ�����������Y�_�K�X�̑��ʂ́A

�@�@�@�i0.190�@�{0.010�jx

13.97 =

2.79 Kg-CO2

/ ����

���ؗA��

���̗A���ɔ����Y�_�K�X�̔����ʂ͎��̂悤�ȑO��̉��Ɍv�Z�����B

20���g���b�N�ł̒Y�_�K�X�̔����ʁF

�@�@CO2

�̔r�o�@�@�@�@�@1.180�@

Kg / Kg

�@�@���̐ύڗʁ@�@�@�@�@18

/ 1.27 =

14.2 �{

1.18 x

300 / 1.27 =

24.9 Kg-CO2

/ ����

�o���N�L�������[�ł̒Y�_�K�X�̔����ʁF

�@CO2

�̔r�o�@�@�@�@�@0.00676

Kg / t-Km

0.00676

x 8,000 x 1.27 =

68.68 Kg-CO2

/ ����

�]���āA���̂���A���܂ł̊ԂŔ�������Y�_�K�X�̗ݐϗʂ́@���؈�{�ɂ��āF

2.79 +

24.9 + 68.68 =

96.37 Kg-CO2

/ ����

�ƂȂ�B

4.3

������

�A�����ꂽ���͎��̂悤�ȍH���ō��ɂ����B

�܂��A���̌����ނ������̂��ϕ����̔M����24Hr�ς�B����ɂ���āA�̒��̖����������A��̐ڒ��H���ł̐ڒ��͂̌��ʂ����߂�B

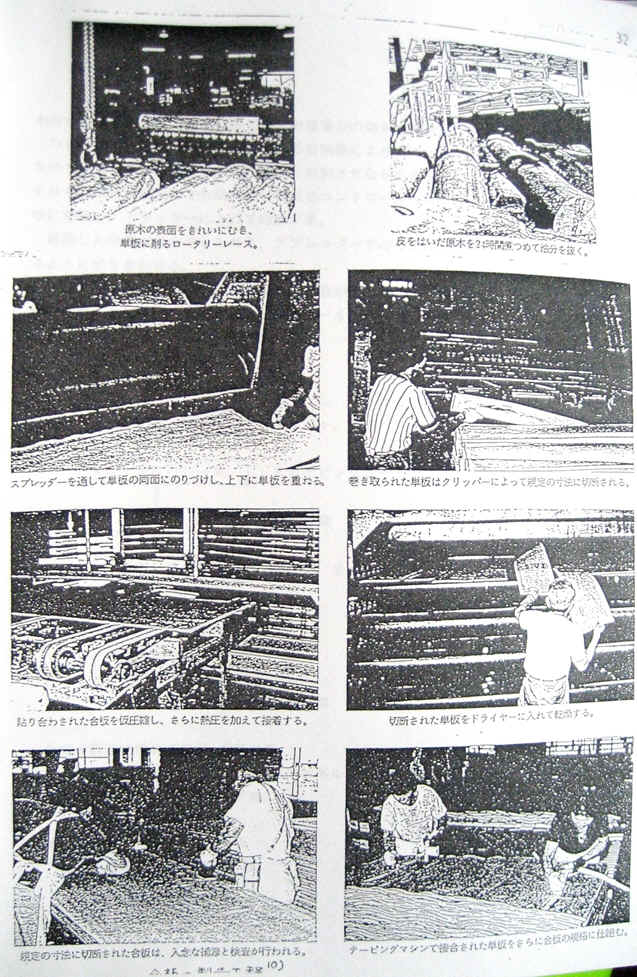

�����ŁA���[�^���[���[�X�ƌĂ��؍�@�ɂ�肳��ɕ\������ɂ�����A�������[�^���[���[�X�Ō�����]�����Ȃ���P�ɍ��B�P�̌��݂͂��ꂼ��̗p�r�ɂ����0.5�o�`5mm���x�ɃR���g���[�������B���̒P��K���ȕ��ɐؒf���A�h���C���[�ɓ���Ċ�������B

���������P�͐ڍ���������A�X�v���b�_�[�ŌЕt�����āA�ꖇ�ꖇ��������悤�ɒ��荇�킹��B

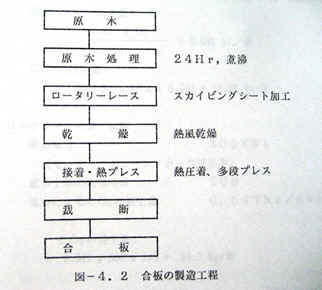

����Ɉ��������āA����ɔM���������č����o���オ��B�Ō�ɏc�Ɖ��̐��@��ؒf�ɂ���ďグ��B�����̍H����}�\4.2�Ɏ������B

���̐����ɌW��Y�_�K�X�̔�����

���̐����ɂ����ẮA�l�X�Ȍ`�ŃG�l���M�[��������B�����̃G�l���M�[�̔����ɔ����Y�_�K�X����������B

�@���̐����ɂ����ẮA�l�X�Ȍ`�ŃG�l���M�[��������B�����̃G�l���M�[�̔����ɔ����Y�_�K�X����������B

���؏���

�@����24Hr�ϕ���������B

�@�����F�@20���@�|�|�|�|�|>100���܂ʼn��M

�@�@�@�@�@24Hr�@���u�B���̊�20%�̃X�`�[�����[

�@�@�@�@�@���̔�M

�@�@�@

0.4 cal / g�E���@�@

�@�@�@�@�@�X�`�[���̃J�����[�@�@�@800�@Kcal

/ Kg�@

�@�@�@�@�@�X�`�[����CO2�������P��

250 Kg / t�E�X�`�[��

�@�@�@�@�@���̏d�ʁ@�@�@�@�@�@�@�@1,270

Kg / �{

�@���M�ɕK�v�ȔM�ʁF

�@�@�@1,270

x 0.4 x ( 100 – 20 ) x 1.2 =

48.83 x 103

Kcal/�{

�@�K�v�ȃX�`�[���̗�

�@�@�@�Y�_�K�X�̔����ʁF

�@�@�@�@�@250

Kg / t�E����

x 0.061 =

15.26 Kg / �{

���[�^���[���[�X�E�ؒf

�@���v�d�́@�@�@�@�@�@�@�@�@�@�@�@�@�@300

Kwh�@�@�@�@�@

�@�@�i���[�^�[�A�N���[���A�z�[�N�ȂǍ��݁j

�@����1�{�̏�������

20�@��

�@�d�͂ɂ��CO2�����ʁ@�@�@0.5�S�VKg/KWh

�@�@CO2�����ʁF

0.547 x

300 x 1/3 =

54.7 Kg / �{

�����E�E�E�E���ꖇ�Ō�������B

�@

���T�C�Y�@�@�@600

x 1,800 x 12 ( mm )

�@��d

0.9

�@��M

�@�@�@

0.4 cal / g�E��

�@���C���M�@�@�@�@30

atm�X�`�[���@�@�@800

Kcal / Kg

�@�M������

�@

60 %

�@����

120���A�@60��

�K�v�ȔM��

�@

0.4 x 12,960 x 0.9 x ( 120 – 20 )

= 466.56 Kcal / ��

�K�v�ȃX�`�[����

����CO2��

250

x 103

x 0.972

= 0.243

Kg / ��

�M�v���X�i�ڍ��j�Ȃ�тɍْf

�@�d�͉��M

50

--à

150�@��

�@��M�@�@�@�@

�@0.4�@

cal / g�E���@�@

�@�u���X�@���́@�@

�@50

Kw

�@�@�@�@�\��

100 ��

/ Hr

�@�d�͂̃G�l���M�[���Z2,250

Kcal / KWh

�@���M�ɕK�v�ȓd��

0.4 x

12,960 x 0.9 x 100 / 2,250 =

0.2074 KWh / ��

�@�v���X

�@�T�O

/ 100 = 0.5

KWh / ��

�@CO2������

0.547

x ( 0.2074 + 0.5 ) =

0.3869 Kg-CO2

/ Kg

�����獇�܂ł̒Y�_�K�X�̔����ʁ@�@

�����獇�܂ł̒Y�_�K�X�̔����ʂ����߂邽�߂ɁA��{�̌����瓾���鍇�̖������Z�o����B���{�̍������̏ꍇ�ɂ́A���̗��p����65�`70���ƌ����Ă���B11�j �]���āA�a��30�p�A������20m�̊ۑ����瓾���鍇�̖����́F

�@�@���ɂ��^�g�́A�ʏ�A12mm�̓V�ɎV�ŕ⋭�����`�Ŏg�p�����B�V�����t����̂͌^�g��H�̎d���ł���A�^�g�Ǝ҂����ރZ���^�[�������͌�����ŕK�v�ȃT�C�Y�ɍ��킹�č����B�������Č^�g�Ƃ��Ċ������邪�A�����ł͂��̍�Ƃɂ��Y�_�K�X�̔����͂Ȃ����̂Ƃ���B

���̌��ʁA�k�m�ނ������Ƃ������̐����ɌW��Y�_�K�X�̔����ʂ̓g�[�^���Ŏ��̂悤�ɂȂ����B

���̌^�g�ł́A2

x 6�ł̒Y�_�K�X�̔����ʂ́A2.808

Kg-CO2 / ���ƂȂ����B

���̗A���ɔ����Y�_�K�X�̔�����

�����g�p����܂ŗA������ۂ̒Y�_�K�X�����ʂ͎��̂悤�ɋ��߂��B

�@�@�@�g���b�N�@�@�@�@�@�@�@

4 ����

�@�@�@�ύڗʁ@�@�@�@

�@

�@

200�@��/��

�@�@�@�p�@�@�@�@�@�@�@

�@���ς�

�@

���ϗA�������@�@�@�@�@50�@

Km

���̏������ł̃g���b�N�@�A���ł̒Y�_�K�X�����ʂ́A�g���b�N�̔R���̔R�Ăɂ����̂ł���B

�@

0.472 Kg/Km x�@50

= 23.6 Kg/200��-����

�@�@�@�@�@�@�@�@�@�@

= 0.118 Kg/����

�ȏ�̍l�@����A�k�m�ގg�p�̍��̎g�p�ɔ����Y�_�K�X�̔����ʂ́A

�@2.808

+ 0.118 =

2.926 Kg/����

�ƂȂ�B

4.4

�܂Ƃ�

�k�m�ނ́E�A���A���������o�Č^�g�܂ł̍H����z�肵�A�g�p����ɔ�������܂ł̒Y�_�K�X�̔����ʂ𐄒肵���B

�@�\-4.3�ɗݐϒY�_�K�X�̔����ʂ����ڕʂɂ܂Ƃ߂��B���̌��ʁA���̏ꍇ�ɂ́A���̔��̂��Y�n�ōs�Ȃ���Ƃ��납��A���̔��o�A�Ȃ�тɁA�A���̂��߂̐ݔ��ɔ����Y�_�K�X�̔����ʂ��傫�Ȕ䗦���߂Ă��邱�Ƃ��킩�����B

�j�t�����̓]�p�ɂ��ẮA�]���̓�m�ލ��Ɠ��l�A3�`4����x���\�ƍl���A�����ł́A3�`4��̓]�p��z�肵�Ĉ��̎g�p�Ŕr�o����Y�_�K�X�̗ʂ����߂��B���ʂ͎��̒ʂ�ł���B

���̎g�p�ɔ����Y�_�K�X�̔����ʁF

�Ȃ��A���̐����ߒ��̂����A���[�^���[���[�X�A�M�v���X�Ȃǂ̓d�͏���ʂ�����ɏڂ�����������K�v�����邪�A�S�̂̒Y�_�K�X�̔����ʂɐ�߂銄�����炷��Ƃ����̔䗦�́@�ɋ͂��ł���̂ŁA�����ł͂���ȏ�̌����͏ȗ������B

�܂��A�M�ю����̔��̂ɔ����Y�_�K�X�̌Œ��p�ɂ��ẮA��C���̒Y�_�K�X�Z�x�̏㏸�ɑ�����ʂ́A�����ߒ��E�A���ߒ��Ŕ�������Y�_�K�X�ƑS�������e����^����ƍl������̂ŁA�n�����ɑ���D�����̕]���Ƃ��Ă͓��R�l�����ׂ����ł���B�������A�����ł͒P�ɓV�R�����̎��ݐϒY�_�K�X�̔����ʂ̓[���Ƃ݂Ȃ��ċc�_�����B�X�ю����̔��̂ɂ��Y�_�K�X�̌Œ芈����~�ɂ��Ă͌�قǍl�@����B

5�@�X�`�[���^�g

�@���^�g�Ƌ��Ɍ��݂悭�g�p����Ă���^�g�ɃX�`�[�����̌^�g������B�]�p�������A�d�オ��R���N���[�g�ʂ����ł���̂őł������p�̌^�g�Ƃ��Ďg���邱�Ƃ������B���ʁA�d�ʂ��d���A��Ƃ������ւ�Ƃ����w�E������B���ɑ���^�g�Ƃ��Ď��т̂���X�`�[���ɂ��āA���̐����H���ɂ����锭���Y�_�K�X�̗ʂ����������B

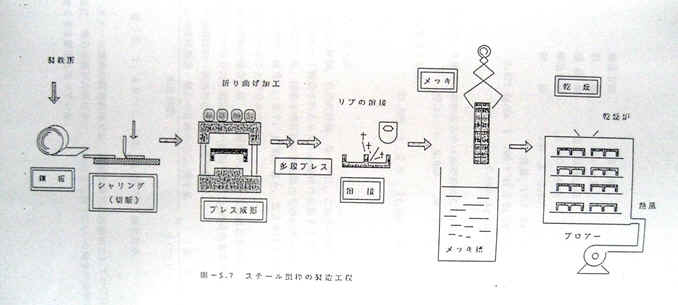

5.1�@�����H��

�@�Y�_�K�X�̔����ʂ����߂邽�߂ɑz�肵���X�`�[�����^�g�̐����H�������Ɏ����B

5.2�@�S�z�̌@

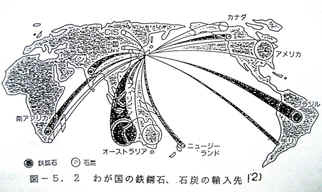

�@�����ƂȂ�S�z�̖w�ǂ͗A���ł���B���̎�ȗA����̓I�[�X�g�����A�A�u���W���A�C���h�A��A�t���J�Ȃǂł���B�}-5.2�͂킪���̓S�z�A�ΒY�̌����\�[�X�����������̂ł���B

�S�z�̍̌@�ɕK�v�ȃG�l���M�[�́@�d���̊��Z�ŁA0.0515

Kg / �S�z��1.85Kg�ł���B3�j�@

�@�d���̔����ɂƂ��Ȃ��Y�_�K�X�̔����ʁF

0.245 Kg / Kg x 0.0515

= 0.0126

�@�d���̔R�ĂɂƂ��Ȃ��Y�_�K�X�̔����ʁF

3.13 Kg

/ Kg x 0.0515 =

0.161

�@���{�ւ̗A���́A�C��A���Ƃ����B��\�I�ȃP�[�X�Ƃ��ăI�[�X�g�����A����̗A�����l�����B

�I�[�X�g�����A����̗A������

6,000 Km

�A����i�@�@�@�@�@�@�@�@�@�@�@�@�@�C��A��

�o���N�D

0.00676

Kg-CO2 /

t-Kg

�S�z�̗A���ɔ����Y�_�K�X�̔����ʁF

0.00676 Kg

/ t-Km x

6,000 = 40.56 Kg / t

= 0.0406 Kg

/ Kg

�]���āA�A�������S�|���̒Y�_�K�X�����ʁF

0.01260

+ 0.161 + 0.0406 =

0.2142 Kg / 1.8858 Kg-�S�z��

5.3�@�ΒY�̌@

�@���S�p�̌����Y�̗A����̓I�[�X�g�����A�A�A�����J����ł���B�����ł́A�A�����J����̗A����O���B

����3�j�ɂ��A�ΒY�̍̌@�ɕK�v�ȃG�l���M�[�́A�d���̊��Z�ŁA�@0.0161�@Kg

/ �ΒY0.609-Kg�@�ł���B3�j

�S�z�̏ꍇ�Ɠ��l�A�ΒY�̍̌@�ɔ����Y�_�K�X�̔����ʂ́F

�@�@�@(

0.245 Kg / Kg +

3.13 ) x

0.0161 =

0.0543

���{�ւ̗A���͊C��A���Ƃ����B��\�I�ȃP�[�X�Ƃ��ăA�����J���̗A�����l�����B

�A�����J����̗A������

�@�@�@�@

8,000 Km

�A����i�@�@�@�@�@�@�@�@�@�@�@�@�@�C��A��

�o���N�D

0.00676 Kg-CO2

/ t-Kg

�S�z�̗A���ɔ����Y�_�K�X�̔����ʁF

0.00676 Kg

/ t-Km x

8,000 = 54.08 Kg / t

= 0.0541 Kg

/ Kg

�]���āA�A�������ΒY�̒Y�_�K�X�����ʁF

0.0543 +

0.0541 =

0.1084 Kg / 0.609 Kg-�ΒY

�@

�@

�@

�@

�@

�@

�@

�@

�@

�@

�@

�@

�@

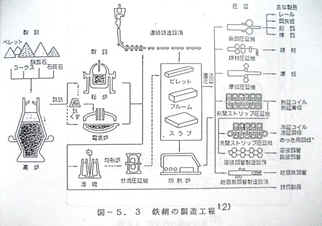

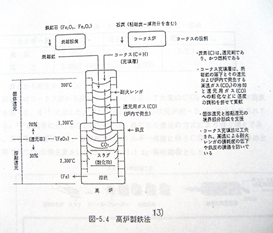

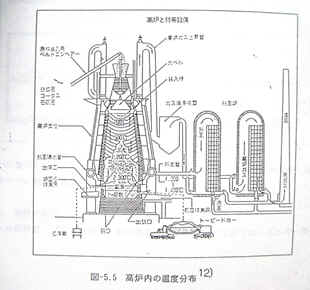

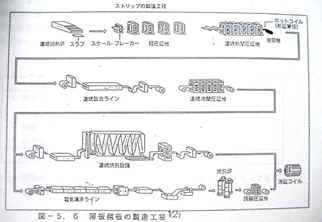

�@���S���ɂ����鐻�|�E�����Ȃ�тɔ��|�̐����H���́A�@�@�}-5.3�Ɏ����Ƃ���ł���B���̍H���ł̈�A�̃G�l���M�[����́@���̒ʂ�ł���B

�@�@�@���F���甭������Y�_�K�X

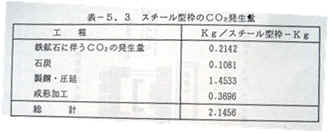

�@�S�z�̓R�[�N�X�F���甭�������_���Y�f�Ɣ������đ�ʂ̒Y�_�K�X����B���F���S�@��}-5.413�j�Ɏ������B�܂��A���F�̉��x�̏��}-5.512)�ɂ܂Ƃ߂��Ă���B�S�|���ɂ�����Y�_�K�X�̔����́A�S�z�̊Ҍ��̕����ɂ���X�l�X�ł���B�����ł͕���3�j���A�S�|���ŃG�l���M�[����ɔ����Y�_�K�X�̔����ʂ��܂ߑS�H���ł̒Y�_�K�X�̔����ʂ�1.4533�@CO2-Kg

/ 1.1 Kg-���|�Ƃ����B

�X�`�[���^�g�̏ꍇ�A�w�ǂ��S�|���[�J�[���������Ă���̂Ő�

����������H���[�J�[�ւ̗A���͖��������B

5.5�@�^�g�̐���

�X�`�[���^�g�́A�v���X���`�ƈꕔ�̗n�ڂ���Ȃ�B���̍H���ł̃G�l���M�[��������̕\�ɂ悤�ɑz�肵���B

�]���āA���H�H���ł̒Y�_�K�X�̔����ʂ́F

�@0.547

x 0.595 + ( 0.6505 + 3.03 ) x 0.012 =

0.3696 Kg/Kg

5.6�@�X�`�[���^�g�ɂ��Y�_�K�X�̔r�o

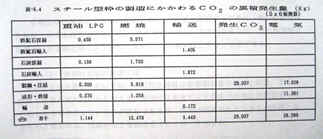

�S�z�̍̌@�A�ΒY�̍̌@�A�Ȃ�тɂ����̗A���A���|�E�����A�����ā@�v���X���`�ɂ��X�`�[���^�g�̐����܂ŁA���̑S�H���ł̒Y�_�K�X�̔����ʂ̑��v�͈ȉ��̂��Ƃ��Ȃ����B

�X�`�[���^�g�́@300

x 1,800���̂Ƃ����1����17.3

Kg�ł���A�]���āA�ꖇ����̒Y�_�K�X�������p�́F

�@2.1456

x 17.3

= 37.11

Kg-CO2 / ��

�ƂȂ�B

����ɁA�X�`�[���^�g������܂Ŕ�������ꍇ�́@�A���ɔ����Y�_�K�X�̔����ʂ́A���̂悤�ȏ��������ƂɎZ�o����ƁA

�@�@�@�A�����@�@�@�@�@�@�@�@�@�St��

�@�@�@�`�ԁ@�@�@�@�@�@�@�@�@�@�p���b�g

�@�@�@�ύڗʁ@�@�@�@�@�@�@�@200��/��

�@�@�@�A�������@�@�@�@�@�@�@100�@Km

���i�@�@�@�@�@�@�@�@�@300

x 1,800

�i�@�d�ʁ@�@�@17.3

Kg �j�@

0.472 Kg

/ Km x 100 =

17.2 Kg-CO2

/ 200��

0.086

Kg-CO2 / ��

�]���āA�g�p���ɂ�����X�`�[���^�g�̒Y�_���������ʂ́A

�@�@�@37.11�@+�@�@0.086�@�@=

37.196 Kg-CO2

/ ��

���T�C�Y�́@�@2

x 6�@�̓���ł́A

�@�@�@37.196�@x

2 =

74.392 Kg-CO2

/ ��

�ƂȂ�B

5.7�@�܂Ƃ�

�S�z�̍̌@�A�ΒY�̍̌@�A�Ȃ�тɁA�����̗A���A�����ā@�A���|�E�����A�v���X���`���o�Đ��������X�`�[���^�g�̎g�p����܂ł̊Ԃɗݐς����Y�_�K�X�̔����ʂ𐄒肵���B���ʂ����ڕʂɂ܂Ƃ߂����̂��\-5.4�ł���B���̌��ʁA�X�`�[���^�g�ꖇ����A37.2

Kg�A�܂��A�Q

x 6����ŁA74.4

Kg�̒Y�_�K�X���������Ă��邱�Ƃ����������B

�X�`�[���^�g�̏ꍇ�ɂ́A�]�p��40�`50��ƌ����Ă���B�����œ]�p��40�`50��Ƒz�肵�Ĉ����̒Y�_�K�X�̔����ʂ����߂�Ǝ��̂悤�ɂȂ�B

�X�`�[���^�g�̈��̒Y�_�K�X�����ʁF

�@�X�`�[���^�g�����E�����̂��߂�CO2�����ʁ@

�@

=

1.49�`1.86�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�]���āA1.49�@�`�@1.86�@

Kg-CO2

/ ���E��ƂȂ�B

�X�`�[���^�g�̐����ߒ��ł́A���|�H���ł̕��Y���Ƃ��Ă̒Y�_�K�X��1/3�A���̑��ɁA�d�͏�����ɂ������A����ɔ����Y�_�K�X�̔������S�̂̔����Y�_�K�X��傫������v���ƂȂ��Ă���B

�@

�S�|�E�ł͂��������G�l���M�[������Y�ƂƂ��Ă̎Љ�I�ȐӔC���\���������ϋɓI�ɏȃG�l���M�[��Ɏ��g��ł���B���ɓ��{�̓S�|�Ƃ̃G�l���M�[�g�p�����͏��O���ɔ�ׂĔ��ɍ����A���E�̓S�|�Ƃ����{���݂̎g�p�����œS��A���ɒY�_�K�X�̔r�o�ʂ��@2���A�ʂɂ��āA�ꉭ�g��/�N���팸�ł���Ƃ����Ă���

�e��^�g�̐����ɂƂ��Ȃ���������Y�_�K�X�̗ʂ��r���邽�߂ɁA���s�̓�m�ތ^�g���ɂ��Ă������悤�ɒY�_�K�X�̔����ʂ����߂��B

6.1

��m�ލ��̐����H��

��m�ލ��̏ꍇ�ɂ����Ă��A���̐����ߒ��́A�j�t�����̏ꍇ�Ɠ��l�A�܂��A�����ł���ۑ��̔��̂���n�܂�B��m�ނ͓���A�W�A�n��̎R�n�Ɏ��R���炵�Ă�����̂��o���Ă���̂�����ł��邪�A�����͐A�т��ꂽ�R����̔��̂ƂȂ邾�낤�B���̂��獇�����܂ł̃t���[���������B

�@6.2�@���ؔ���

�@���̔��̂́A����A�W�A�̐X�т�z�肵���B���ؔ��́E�A���ɌW��Y�_�K�X�̔����ʂ͗A�������Ȃǎ�̍��͍l�����邪�B��{�I�ɂ͐j�t���̏ꍇ�Ɠ��l�ł���Ƃ���B

�@�@

���ؔ��̂ɔ����Y�_�K�X�̔�����

=

1,27 x 103

Kg /�f����

�K�v�R���@�@�@�@

�@0.011

x 1,270 =

13.97 Kg

�R���̒Y�_�K�X���P��

0.190 Kg-CO2

/ Kg

�R�Ăɖ�Y�_�K�X�������p

0.010 Kg-CO2

/ Kg

�@�@�@�i0.190�@�{0.010�jx

13.97 =

2.79 Kg-CO2

/ ����

���ؗA��

���̗A���ɔ����Y�_�K�X�̔����ʂ͎��̂悤�ȑO��̉��Ɍv�Z�����B

20���g���b�N�ł̒Y�_�K�X�̔����ʁF

�@�A��������100�@Km

�Ƃ����B

�@�@CO2

�̔r�o�@�@�@�@�@1.180�@

Kg / Kg

�@�@���̐ύڗʁ@�@�@�@18

/ 1.27 =

14.2 �{

1.18 x

100 / 1.27 =

8.3 Kg-CO2

/ ����

�o���N�L�������[�ł̒Y�_�K�X�̔����ʁF

�@�@�A�������́A

���{�܂ŁA4,000

Km �Ƃ����B

�@CO2

�̔r�o�@�@�@�@�@0.00676

Kg / t-Km

0.00676

x 4,000 x 1.27 =

68.68 Kg-CO2

/ ����

�]���āA���̂���A���܂ł̊ԂŔ�������Y�_�K�X�̗ތ^�ʂ́A���؈�{�ɂ��āF

�@2.79

+ 8.3 + 34.34 +

45.43 Kg-CO2

/ ����

�ƂȂ�B

6.3�@������

�@�A�����ꂽ���͐j�t�����̍��ŏq�ׂ��H���ō��ɂ����B

��m�ނ̏ꍇ�ɂ́A���̖����ܗL�ʁA���؍ގ��̈Ⴂ�Ȃǂɂ����H�O������A�������ߒ��ł̉��H�����j�t���̏ꍇ�Ǝ�قȂ邪�A�����ł́A�����̗v�f�ɂ��Ă͌��y���Ȃ��B

���̐����ɌW��Y�_�K�X�̔�����

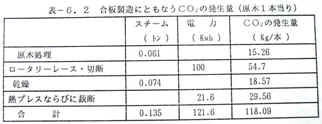

�j�t���̏ꍇ�Ɠ��l�A�e�H���ł͕K�v�G�l���M�[�����߂āA�����Y�_�K�X�̗ʂɊ��Z���Ĕ����ʂ����߂��B���ʂ�\-6.2�ɂ܂Ƃ߂��B

�����獇�܂ł̒Y�_�K�X�̔�����

�����獇�܂ł̒Y�_�K�X�̔����ʂ����߂邽�߂ɁA��{�̌����瓾���鍇�̖��������߂�K�v������B����͐j�t�����Ɠ����ł���̂ŁA��{�̌����琻������鍇�̖����́A76.4���ƂȂ�B

�ȏ�̌��ʁA��m�ނ������Ƃ������̐����ɌW��Y�_�K�X�̔����ʂ́A�g�[�^���Ŏ��̂悤�ɂȂ����B

��m�ލ��̌^�g�ł́A2

x 6 �ł̒Y�_�K�X�̔����ʂ́A�@2.14�@

Kg-CO2

/ ���ƂȂ����B

���̗A���ɔ����Y�_�K�X�̔�����

�����g�p����܂ŗA������ۂ̒Y�_�K�X�̔����ʂ͐j�t�����̏ꍇ�Ɖ���ς�邱�Ƃ͂Ȃ��B

4���ԁA��䓖��@200���A����܂ł̋����@50Km��A��������̂Ƃ��āB

�A���ł̒Y�_�K�X�����ʂ́A�g���b�N�̔R���̔R�Ăɂ��Ƃ��āA

�@�@�@�@�@�@�@�@�@�@

= 0.118 Kg/����

�@2.140

+ 0.118 =

2.258 Kg/����

�ƂȂ�B

�@��m�ނ́E�A���A���������o�Č^�g�܂ł̍H����z�肵�A�̗p����ɔ�������܂ł̒Y�_�K�X�̔����ʂ����߂��B

�\-6.4�ɗݐς̒Y�_�K�X�̔����ʂ����ڕʂɂ܂Ƃ߂�

�B���̌��ʁA��m�ނ̏ꍇ�ɂ́A�d�͏���ɂƂ��Ȃ��Y�_�K�X�̏������p�����|�I�ɑ����A�S�̖̂����߂Ă���B�j�t�����̏ꍇ�Ɠ��l�A�X�є��̂ɂ��Ă͕ʓr�c�_����B

7.�@�u���ؔ��̂ɂ��Y�_�K�X�Œ�̒�~�v�ɂ���

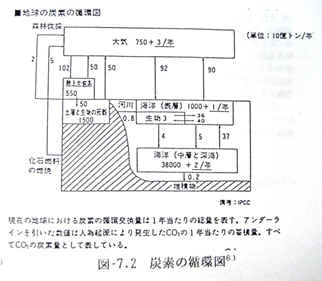

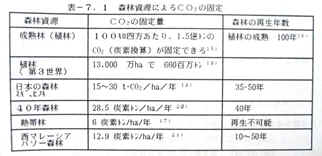

�@�j�t�����̐����ߒ��ɂ����Ĕ�������Y�_�K�X�̗ʂ����߂�ۂɍl�����ׂ����Ƃ́A���݂̐X�ю��������̐����̊ԒY�_������p�����Ă���A����ɂ���C���̒Y�_�K�X���Œ肳��A���̌��ʁA��C���̒Y�_�K�X�Z�x�̂ލ팸�ɏd�v�Ȗ�����S���Ă���Ƃ������Ƃł���B�}-7.1�́A�n����ɂ�����Y�f�̔������Ƃ��̃t���[��}���I�Ɏ��������̂ł���B���݁A�M�щJ�ю����̔��̂����Ƃ���Ă���̂́A�n�����ی�̊ϓ_����A�M�щJ�т̂��邱�Ƃɂ��A�A���̒Y�_������p����~���A��C���̒Y�_�K�X�Z�x�����������铭�����X�g�b�v�����Ă��܂��Ƃ��Ƃł���B����͌���������A���̔��̂��Y�_������p�ɂ��Œ肳��Ă����Y�_�K�X����C���ɕ��o���邱�ƂƓ������ʂł���ƌ�����B�����āA���̗ʂ́A�}-7.2�Ɏ�����Ă��邪���Ƃ��A���ɁA�N��

20���g���ɂȂ�B�]���āA�j�t�����̕]���ɓ����Ă��A�Y�_������p�ɂ��Y�_�K�X�̌Œ�̗ʂɌ����������̗ʂ���C���ɔr�o����Ă���Ƃ��Đj�t�����̐����ɂ�����Y�_�K�X�r�o�ʂ����߂��B

���̔��̂ɂ��Y�_������p���~�܂�A��C���̒Y�_�K�X���A���n���Ɏ�荞�܂���p����~����B����ɂ���C���̒Y�_�K�X�Z�x���ቺ�����A���ǂ͑�C���ɒY�_�K�X���~�ς��邱�ƂɂȂ�B�]���āA���̒Y�_������p�ɂ��Y�_�K�X�̌Œ�ʂ́A�����Ƃ��ĒY�_�K�X�̔Z�x�팸���c�_����ꍇ�ɂ́A���ؔ��̂ɂ��Y�_�K�X�̔����ʂƂ݂Ȃ��̂��Ó��ł���B

�k�Ăɂ�����j�t���т̏ꍇ�ɂ͔�r�I���R�ƐA�т��Ȃ���Ă��邪�A���ۂɌ��Ƃ��ėL�p�Ȏ���̂��̂ɂȂ�ƁA��{�̖̐�߂��L�ʐς�10�`15�u�ł���B23�j���؈�{���ǂꂾ���̒Y�_�K�X���z�����Ă��邩�𐄒肷��ꍇ�ɂ́A���������Ă��錴�ؖ��x�A���Ȃ킿�A���̖ʐς̒��ɂǂꂾ���̌����琬���Ă��邩�ƌ������Ƃ���A��{�̌��ɑ�������X�іʐς�p������@�ƁA

�P�Ɉ�{�̌�����߂��L�ʐς�����p������@���l�����Ă��邪�A�����ł͂�萳�m�Ȑ��l������ł����҂̍l�������̗p�����B

�ȏ�̂悤�ȍl��������{�ɁA���̔��̂ɂƂ��Ȃ��Y�_�K�X�̌Œ肪���Ȃ���ʂ𐄒肵���B�j�t�����̏ꍇ�ɂ́A�Y�f�̌Œ�ʂ���{�̐X�т̏ꍇ�̃f�[�^��p�����B

�@�@�@CO2�̌Œ�ʁ@�@�@�@�@�@20�݁^����/�N

�@�@�@���̐�L�ʐρ@�@�@�@�@10�@�u/�{

�@�@�@���̑傫���@�@�@�a�@300�o�A�L�������@20

m

�@�@�@�A�т̍Đ��N���@�@�@150�N

�@�@�@�@�@�@�@�@�@�@�g�ǂ̃K�h�i�X�}�g���j�R�n�ɂ�����

�@�@�@�@�@�@�@�@�@�@���̐������x�@21�j�Ɋ�Â�����

�Y�_�K�X�̌Œ��

�@�@�@25

x 103 Kg/ha/�N�@�@=

2.5 Kg /�u

/ �N

�X��1�u��150�N�ԂŌŒ肷��Y�_�K�X�̗�

�@�@�@�@2.5

x 150�@=

375 Kg / �u

��������̐�L�ʐς��l�����āA���؈�{���Œ肷��Y�_�K�X�̗ʂɊ��Z����ƁA

�@�@�@375

Kg / �u

x 10

= 3,750 Kg / ����

�ƂȂ�B

���؈�{����̒Y�_�K�X�̌Œ�ʂ̒�~���A�@3,750 Kg-CO2 / ���ł���A����͍��ꖇ�Ɋ��Z����ƁA�@�@49.08 Kg-CO2 / ���ƂȂ�B

�]���āA�X�є��̂ɖ�Y�_�K�X�̌Œ��~�̌��ʂ��l�����A�j�t�����̏ꍇ�̒Y�_�K�X�����ʂ����߂�ƁA���ڂ��Ƃ̔䗦��

�\-7.2�̂��Ƃ��Ȃ����B

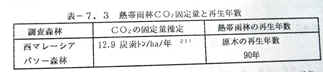

�X�ю����́A�Y�_�K�X�Z�x������������L�]�Ȏ�i�ł���A�����A��x���̂���ƌ��̎����܂ʼn���ɂ́@100�N�P�ʂ̍Ό���v����ƌ����Ă���B�X�ю������n���ɂƂ��Ă��������̂Ȃ������ł���Ƃ��납��A���̕]���������ď��������ς����Ă͂Ȃ�Ȃ��B�����ł́A�Ǘ��I�A�т�O��Ƃ��Ă��邪�k�m�ނ��v��I�ɍĐ��������̂Ƃ��āA�X�ю����ɂ��Y�_�K�X�̌Œ���M�щJ�т��\���Ɍ����I�ɍs�Ȃ�邱�ƂƂ��āA�o���̂͂����肵������19�j�̃f�[�^���̗p�����B

�u��m�ޔ��̂ɂ��Y�_�K�X�Œ�̒�~�v�ɂ���

�j�t���̏ꍇ�Ɠ��l�A��m�ނ̐X�ю����ɂ��Y�_�K�X�̌Œ�ʂ͌��i�K�ł͊m��I�Ȑ��l�͂Ȃ��B�����A�����ȂǂɌ�����Y�_�K�X�Œ�Ɋւ���f�[�^�́A�\-7.1�Ɏ������Ƃ���ł���B

�@�����ł́A��r�I�M���ł��钲�����s�Ȃ�ꂽ���}���[�V�A�̃o�\�[�X�тɊւ���f�[�^���̗p�����B

���̃f�[�^���Q�l�ɂ��ĔM�щJ�т̏ꍇ�̒Y�_�K�X�𐄒肵�������A�\-7.4�ł��邪�A�����̕ɂ�肩�Ȃ�̍����o�Ă��邱�Ƃ�������B�����ł́A�p�\�[�X�тɊւ���f�[�^����A���̂悤�ȉ�������āA�������ɒY�_�K�X�̌Œ�ʂ𐄒肷��B

�@�@�@CO2�̌Œ�ʁ@�@�@�@12.9

C-t / ha / �N

�@�@�@���̐�L�ʐρ@�@�@10�@�u

/ ����

�@�@�@���̑傫���@�@�@�@�a�@300

/ m, �L�������@20

m�@

�@�@�@�A�т̍Đ��N��

90 �N

�@�@�@�@�@�@�@�@�@�@�g�ǂ̃p�\�[�i�}���[�V�A�j�R�n�ɂ�����

�@�@�@�@�@�@�@�@�@�@�X�т̐������x21�j�Ɋ�Â����肵���l�@

�Y�_�K�X�Ƃ��Ă̌Œ��

�@�@�@�@�@

�X��1�u��90�N�ԂŌŒ肷��Y�_�K�X�̗�

�@�@4.73

x 90 =

425.7 Kg / �u

��������̐�L�ʐς��l�����āA���؈�{���Œ肷��Y�_�K�X�̗ʂɊ��Z����ƁA

�@�@425.7

x 10 =

4,257�@Kg

/ ����

�ƂȂ�B

���؈�{����̒Y�_�K�X�̌Œ��~�ʂ��A�@4,257

Kg-CO2 / ���ł���A��������ꖇ�Ɋ��Z����ƁA�@55.72�@

Kg-CO2 /

���ƂȂ�B

�@�@ �@�@

�@�@

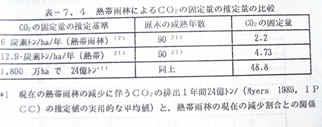

��m�ލ��̐����E�g�p�ɔ�����������Y�_�K�X�̗ʂ��A�M�щJ�т̔��̂ɂ���Ē�~����Y�_�K�X�̌Œ��p���������Đ��肵�����̂��\-7.5�ł���B���̌��ʁA�Y�_�K�X�Œ��~�̌��ʂ��S�̂�9���ȏ���߂Ă���B

��m�ލ��^�g�����ܖ��ƂȂ��Ă���̂́A�M�щJ�т����߂Ƃ���X�ю����̔��̂���C���̒Y�_�K�X�̔Z�x�傳����傫�ȗv���ƂȂ��Ă��邩��ł��邪�A���ƂȂ��Ă���̂͂������łȂ��A�X�ю������̂��̂��Y�_�K�X������������L�]�Ȏ�i�ł��邩��ł���B�悭�����Ă���悤�ɁA�M�щJ�т̔��̂ł́A�L���Ȍ��̖��x�͔�r�I�Ⴍ�A��{�̌����m�ۂ��邽�߂ɁA���̎��ӂ̐X�ю������j��A�����A���̌��̔��o�̂��߂ɐX�т��J�����H���Ђ����B���̗l�ɓ�m�ނ����Ƃ����ꍇ�ɂ́A���ؔ��̂̔g�y���ʂ͌v��m��Ȃ��B������x���̂���ƁA���̐X�ю����ɉ���܂�100�N�P�ʂ̍Ό���v����ƌ����Ă���B�܂��A���Ƃ��đS�����Ƃ̏�Ԃɂ͕��A���Ȃ��Ƃ��������Ă���B���̌��ʁA�n���̉��g�����p���I�ɐi�s���A�X�тɏZ�ދM�d�ȓ�������ł��A���������i�s���Ă����̂ł���B

���̗l�ɁA�X�ю������n���ɂƂ��Ă��������̂Ȃ����݂ł���A����ɁA�X�ю�������X�ɗ^���Ă���鎩�R�̌b�݂Ɍv��m��Ȃ����̂����邾���ɁA���̑��݈Ӌ`�������ď��������ς����Ă͂Ȃ�Ȃ��̂ł���B

8.�@�e��^�g�̐����Ȃ�тɎg�p�Ɋւ���Y�_�K�X�̗ݐϔr�o�ʂ̌������ʁ@�\�@�܂Ƃ�

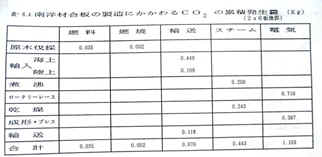

�n�����g�����A�Ȃ�тɁA���ی�̊ϓ_����A�e��^�g�̐����E�g�p�ɍۂ��Ă̒Y�_�K�X�̗ݐϊD���ʂ��r�����B

�@�����������ꂼ��̌^�g�ɂ��āA�Y�_�K�X�̑��r�o�ʂƂ��̍\����\-8.1�`�\-8.4�ɂ܂Ƃ߂��B���ʂ͌^�g�̕W���T�C�Y�ł���2

x 6 �ɓ��ꂵ�Ĕ�r�����B

�@�����^�g�ł���w�J�^���[�N�x�̒Y�_�K�X�̗ݐϔr�o�ʂ́A�\-8.1�Ɏ������Ƃ���ł���B

�w�J�^���[�N�x�̐����ɂ����ẮA�i�t�T�̃N���b�L���O���Ƀt���A�[�ŔR�Ă��Ĕ�������Y�_�K�X�����ɑ������Ƃ�������B�܂���A�d�͂̐����ɔ�����������Y�_�K�X�͑S�̖�1/5�ŁA�ȃG�l���M�[�̉��P���]�܂��B

���ɖk�m�ނ����ޗ��Ƃ��Đ������ꂽ���̒Y�_�K�X�ݐϔr�o�ʂ�\-8.2�ɂ܂Ƃ߂��B���̕\�����������悤�ɁA�j�t�����̐����ł́A�A���̂��߂̗A���ɂ������Y�_�K�X�̔�������4�����߂Ă���B�����ŁA�������ɗv����G�l���M�[���Ƃ��Ă̓d�͂̏���ɂƂ��Ȃ��Y�_�K�X�̔�������r�I�傫���l���������B

�@�@�@

�k�m�ލ��̏ꍇ�ɂ́A���̂ɂ���ĐX�т̒Y�_�K�X�Œ肩��~����B���̒Y�_�K�X�Œ�ɂ��Y�_�K�X�Z�x�㏸���ʂ�Y�_�K�X�̔����ʂƂ��ĕ]������ƁA���̗ʂ����|�I�ɑ傫���Ȃ�A���̒Y�_�K�X�̌Œ�̗ʂ��Y�_�K�X�Ƃ��Č��ς��邱�Ƃ��A�n�����ɑ���D�����Ƃ��Ĕ��f����ۂɔ@���ɏd�v�ł��邩�Ƃ������Ƃ�������B

�k�m�ލ��̏ꍇ�́A�X�ю����ɂ��Y�_�K�X�Œ��~�̗ʁF

�@�@�@CO2���~�@�@�@�@�@�@�@49.084�@

Kg-CO2 /

��

�]���āA�X�є��̂ɂ��Y�_�K�X�Œ��~�̕����܂߂�ƁB�k�m�ݍ��ł͒Y�_�K�X�̔����ʂ��A�@52.0155.72�@

Kg-CO2 /

��

�ƂȂ�B

���ɔ��|���ޗ��Ƃ��������ꂽ�X�`�[���^�g�̏ꍇ�̒Y�_�K�X�ݐϔr�o�ʂ�\-8.3�ɂ܂Ƃ߂��B

�X�`�[���^�g�̏ꍇ�ɂ́A���F�ł̔R�Ăɂ�锭���K�X�A�Ȃ�тɁA�G�l���M�[���Ƃ��Ă̓d�͂̏���ɋN������Y�_�K�X�̔����������A���ꂼ��S�̂�40%�߂����߂Ă���B

���ɓ�m�ނ������Ƃ��č��������ꍇ�̒Y�_�K�X�̔����ʂ�\-8.4�ɂ܂Ƃ߂��B

��m�ލ��ɂ��Ă��A�X�ю����̔��̂ɂƂ��Ȃ��Y�_�K�X�̌Œ��~�̗ʂ���������K�v�����邪�A�����ł͂܂��A�P�ɐ����E�^�ł܂ł̒l�����߂��B

��m�ނ̐����ł́A�G�l���M�[���Ƃ��Ă̓d�͂��甭�����Y�_�K�X�̗ʂ���1/2�Ŕ��ɑ傫���B���āA�C�O����̗A���̂��߂�

�R�����甭������Y�_�K�X�Ƃ����`�ł���B

��m�ނ̏ꍇ���k�m�ލ��Ɠ��l�A�X�є��̂ɔ����Y�_�K�X�̌Œ��~���N����̂ł���𐄒肵���B

���̌��ʁA�M�щJ�т̏ꍇ�̔��̂ɂ��Y�_�K�X�̌Œ��~�̗ʁF

�@�@�@CO2���~�@�@�@�@�@�@�@55.72�@

Kg-CO2 /

��

�]���āA��������������ꍇ�̓�m�ލ��̒Y�_�K�X�̔����ʂ́A

�@�@��m�ލ���CO2�̔����ʁ@�A57.978�@

Kg-CO2 /

��

�@�@�@�@�i�M�щJ�т̔��̂ɂ��CO2�̌Œ��~���l�������ꍇ�j

�ƂȂ�B

��m�ނ̏ꍇ�ɂ́A�j�t���̏ꍇ�����X�ɔM�щJ�т̔��̂ɂ��Y�_�K�X�̌Œ��~�ɂ�錩������̒Y�_�K�X�����ʂ̊������傫���Ȃ��Ă��邪�A�B����́A�M�щJ�т̒Y�_�K�X�Œ�ʂ̍��ƁA�A�������̍��Ȃǂɂ����̂ł���B

�j�t���̏ꍇ�ɂ��A�@�܂��A��m�ނɂ��Ă��A�X�ю������Y�_�K�X�̌Œ�ɔ��ɏd�v�Ȗ������ʂ����Ă��邱�Ƃ��w�E����Ă��邪�A�]����10�N�A100�N�P�ʂ̎��Ԃ��悤����̂ł���ɐM�����ׂ��f�[�^�̍̎悪�K�v�ł���B

�e��^�g�̒Y�_�K�X�����ʂ̔�r

�ȏ�A�e��^�g�̒Y�_�K�X�̔����ʂ����߂Ă������A���������ɂ��ꂼ��̌^�g�̎g�p���ɂ�����]�p���l���Ċe��^�g�̒n�����ɑ���D������]������ړx�Ƃ����B������܂Ƃ߂����̂��\-8.5�ł���B

�ȏ�̂悤�ɁA��m�ނ������Ƃ��鍇�ɑ���e���^�g�ɂ��āA���ɑ���D�����Ƃ����ϓ_����Y�_�K�X�̔����ʂ��r�������A���ʂ́A��m�ލ����ł��������A�����Őj�t�����Ǝ����^�g�́w�J�^���[�N�x���قړ����ł���A�X�`�[���^�g�ł͒Y�_�K�X�̔����ʂ͂�⑽���Ȃ邱�Ƃ����������B

�܂��A�j�t�������m�ލ��̏ꍇ�ɂ�

�X�ю����̔��̂ɂ��Y�_�K�X�̌Œ��~���A�Y�_�K�X�̔����Ƃ݂Ȃ��ĕ]�������B���̌��ʂ�\-8.6�Ɏ������B���ꂩ��A���^�g�̏ꍇ�ɂ́A�B�X�ю����̔��̂ɔ����Y�_�K�X�̔����ʂ����ɑ傫�Ȓl�ɂȂ邱�Ƃ����������B

�Y�_�K�X�̔Z�x�㏸���n�����g���̗v���ł��邱�Ƃ��l����A�P�ɁA���i�̐����ɌW��Y�_�K�X�̔����ʂ����ŋc�_���ׂ��ł͂Ȃ��A�X�ю����ɂ��Y�_�K�X�̌Œ��~�ɂ��Ă��������]�������Ă����K�v������B�����ł͐X�ю����̒Y�_�K�X�Œ��~�̒l���Q�l�܂łɎZ�o�������A�B�X�є��̂��P�ɒY�_�K�X�Œ��~�ɂȂ��邾���łȂ��A�쐶�����̐�ł�U�����B�������𑣐i���A���R����j�Ă��錻����l�����킹�A����A����Ƃ��^���ȋc�_�����Ă����K�v������B

�@�@�@�@�@�@�@�@�@�@�@�@�i����6�N4��29���L�j

�@�{���܂Ƃ߂�̓���A�W�e���ʂ̕��X�ɋM�d�Ȃ��ӌ��ƁA���������������B���̏����Č���\���グ�����B�܂��B���p�E�Q�l�ɂ����������ȉ��Ɍf�����B�w�ǂ̕��������ɔ��s���ꂽ���̂ł���̂ŁA����ɏڂ����������K�v�ȕ��͌����ɓ����Ē�����K���ł���B

�@�Q�l����

1)

�Ζ��A���@�u�����̐Ζ��Y�Ɓv

2)

�Ζ����w�H�Ɖ�@�@�u�Ζ����w�H�Ƃƒn�������v

3)

�i�Ёj�v���X�`�b�N�������i����@�u�v���X�`�b�N���i�̎g�p�ʑ������n�����ɋy�ڂ��e���]���v

4)

���@�c�Y�@NIKKEI

MATERIALS & TECHNOLOGY 93. 7 P63

�u�����ׂ͐����œǂ߂�v

5)

�����A���c�@NIKKEI

MATERIALS & TECHNOLOGY 92. 8 P8 �u�g���ւ̗D�����h�͒�ʉ��ł��邩�v

6)

�Z�F���w�H�Ɓi���j�u�n��ISM�v

7)

�Ζ��A���@�u�Ζ��\���Ƃ̒��a���߂����āv�i1992.5�j

8)

CMC�Ё@�@�u���O���w�i�����v

9)

���w�H�ƎЁ@�u�v���Z�X�t���[�V�[�g�v�@<1>���@p32

10)

���{��������@�g�ؔʼn�Ɋy���ށh�@P52

11)

���n�Y�ƐV���@�f93.10.29�@�g�؍H�ƊE�̌���Ɖۑ�h

12)

���{�S�|�A���@�u�S�̏o����܂Łv

13)

�Ёj���{�S�|�A���@�g���F�@�ƔF���S�@�h�@�u�S�|�E�v�i1992.4�jp32

14)

���@�z��Y�ҁ@�u�n�����f�[�^�u�b�N�v�@�i�I�[���Ёj

15)

�gCO2��Ƃ��Ă̍����Ή��Z�p����������h�ɂ�鐄��l

16)

�n�����厫�T�@p102

�i�w���j

17)

�g���@���w�o�ρ@1992.1�@p44

�g2001�N�Ɍ����Ă̌o�ϐ���Ɗ��E�G�l���M�[����h

18)

�n�����厫�T�@p126

�i�w���j

19)

���ѕҁ@�u���ق���M�їсv�@p301

�i���m���X�j

20)

McMurtrie

R. & Wolf L. �uAbove-

and Below –growth of forest stands: a carbon budget model, Annals of

Botany 52:�v

: 437-448

21)

�l���A�g�ǁF�u�M�їт��l����v�@p96

– 121�@�i�l�����@�j

22)

�n�����厫�T�@p103

�i�w���j

23)

�M�҂�ɂ��A�����J�E�V�F���l�o�_�R�n�i�V���i���t�H���X�g�̎��Ԓ���

���̑��̎Q�l����

�Ζ����w�Y�ƂƊ��ۑS�Ɋւ���

�@�o���@����胏�[�L���O�O���[�v�ҁ@�u�n�����n���h�u

�@�b�N�v

�ۑP�Ζ��@�u����Љ�ƐΖ��v

�Ζ����w�H�Ƌ���@�@�u�Ђ낪��v

�Ζ����w�H�Ƌ���@�@�uPETROCHEMICAL.21

NOBLE USE�v

�@

�v���s�����A�|���v���s���������̌��P�ʂɊւ���

�@���@���v�@���w�o�ρ@1975.10�@p26�@�o�|���v���s�����̐V���@

�@�@�@�@�@�@���Z�p�v

�@��@���@���w�H��@17

No.1 p67 �i1973�j

�@M.B.Sherwin

et.al., Chem. Eng. Progress, 68 No. 3 p-69

(1972)

�Z�F���w�H�Ɓi���j�@��������

���@���v��@���w���u�@�@1978.6

p20

�R�������@�@���w���u�@�@1976.8

p11

�S�|�ƂƊ��ۑS�Ɋւ���

���ژa�Ɓ@�g�G�l���M�[�����̓W�]�͌o�ϐ����Ɗ��ۑS�Ƃ̒�

�@�@�a���ۑ�h�@�u�S�|�E�v�i1993.3�jp2

�S�|�A���@�G�l���M�[��ψ���@�g��ѐ��S���̏ȃG�l���M�[

��Ƃ��̐��ʁh�@�u�S�|�E�v�@�i1993.3�jp18

�S�|�A���@�G�l���M�[��ψ���@�g��ѐ��S���̖����p�G�l��

�@�M�[

�h�@�u�S�|�E�v�@�i1993.3�jp24

���с@�@�gUNCED�Ɍ������n�������̌���Ɖۑ�h

�u�S�|�E�v�@�i1992.4�jp2

�S�|�ƂɊւ��鎑��

��萻�S�@�@PR��

�X�ю����Ɗ����Ɋւ���

Lester

R. Brown �gState

of the World�h�@�i�_�C�������h�Ёj

�i���j�ԑg�@�u�A�W�A�ƒn�������v

�n���Ɗ��ƊJ�����l�����@�u�j���X�ю����v�i��g�u�b�N

���b�g�j

�l���j�p�A�g�ǒB�v�ďC�@�u�M�щJ�т��l����v�@�i�l�����@�j

Alexander

S. Mather �u���E�̐X�ю����v�@�i�z�n���فj

�@

�@

�@